So soll mein neues Werk mal aussehen

Aus diesen Zeichnungen wird alles mit der Schiebelehre herausgemmessen und mal 19 gerechnet

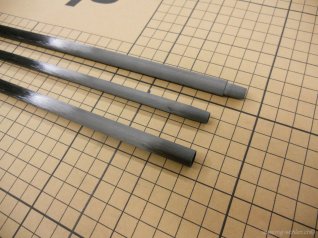

10er Kohlerohre bilden das Rumpfgerüst hier sieht man eine Knickverbindung

Zusammen geklebt wird das ganze mit 30min Epoxy Baumwollflocken und Kohlepulver

Und immer schön beschweren dass es gerade bleibt

Gummiringe helfen zusammenziehen

ein zweiter Knick im Boden Richtung Heck

Auch auf der Motorenseite muss der Rumpfboden angehoben werden

Hier wird das Endrohr in den Senkel gestellt

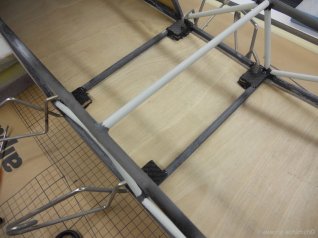

Distanzrohre werden eingeklebt

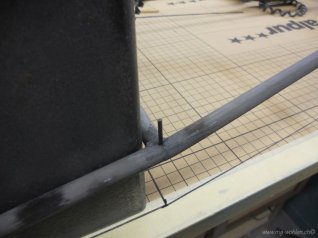

Zur sicherheit werden an einigen Stellen noch Stifte eingeklebt

Die stehenden Rohre sind während dem Trocknen fixiert

Gut gibt es Magnete

Mit einer Musterrippe wird die EWD auf 1.5° eingestellt

Alles was so rumliegt kann zum fixieren verwendet werden

ein schwieriger Part bis beide Winkel genau gleich fixiert waren

Hier muss für den Motor verstärkt werden

Die Verstärkung aus 2mm CFK wird noch verschliffen

Das Armaturenbrett der Verstärkungsspannt für die Frontstreben und der Motorspannt

Der Motorspannt ist ringsum verharzt

Flugzeugsperrholz als Seitenbleche

Jetzt geht es an die Diagonalstreben

Zwischendurch aufräumen dann findet mann das Werkzeug wieder

Rumpf von vorne

Rumpf von hinten

Der obere Teil der Rumpfbeplankung ist am Trocknen

Hier kommen noch Verstärkungen für das Seitenleitwerk an den Rumpf

Die fertigen Versärkungen

Der Rumpf Vorderteil ist mit 49g Glas überzogen

Hier wird der Boden aufgeklebt

Der Flügelanschluss wird mit Kohlegewebe überzogen

Die zweite Anschlussrippe ist in Bearbeitung

Das Führungsrohr ist eingeklebt

Langsam sieht man den Fortschritt

Nochmals mit Rohren verstärken

Aussen eine Kohlebeschichtung und mit den Wurzelrippen andrücken

Und jetzt muss es noch verschliffen werden

Das sind Verstärkungen für die Fahrwerksaufnahme

Jetzt geht es den Rippen an den Kragen

Die Rippen werden mit einer Kunststoffschablone einzeln aus dem 6mm Depron ausgeschnitten

Die Rippen sind fürs Glasen vorbereitet

Rippen Geglast und beschwert

Die Rippen werden nach dem Glasen im Block geschliffen

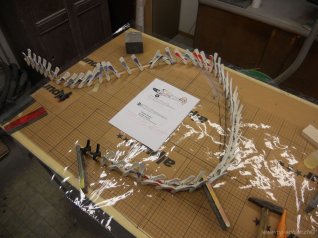

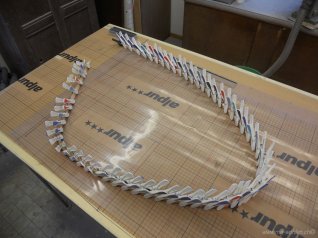

Die Kontur vom Seitenleitwerk wird mit 5 befeuchteten 2mm Balsaleisten zusammengeklebt

Für die Scharnierenbefestigung muss noch eine Holzleiste aufgeklebt werden

Die Aussenkontur wird verklebt

Jetzt werden die einzelnen Rippen eingepasst

Noch Eckverstärkungen einpassen und fertig

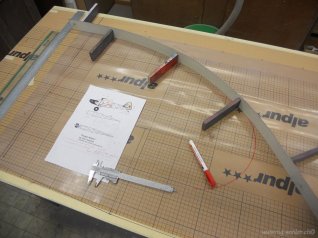

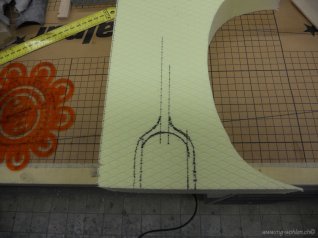

Die Form vom Höhenleitwerk wird aufgezeichnet

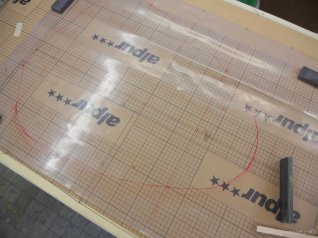

Folie auf den Tisch damit nichts verklebt

Die Nagelschablone

Drücken und Ziehen und festklammern

Während dem trocknen immer beschweren

Hier sind die Nägel schon entfernt

Das Ganze wird am Rumpf angepasst

Die Rohre sind ganz leicht Schief eingeklebt da muss korrigiert werden

Alles wird mit Kohleroving und GFK verstärkt

Das korrigierte Höhenleitwerk nach dem verschleifen

Auch das Höhenleitwerk wird mit CFK und GFK verstärkt

Trocknungsfase

Das Höhenleitwerk in seiner vollen Pracht

Hier wird das Steckungsrohr noch verstärkt

Die Vorlage für den Hecksporn

Ausschneiden und auf eine Platte kleben

Form mit Kohlerovings vollstopfen und mit Harz tränken

Und immer wieder Roving und Harz

Nach dem pressen und Aushärten

Rohling

Rohling nach der Bearbeitung

Provisorische Montage

Funktionskontrolle

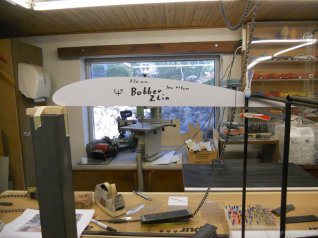

Projekt "Bobber Zlin", Eigenbau von Hugo (

Projekt "Bobber Zlin", Eigenbau von Hugo (