Der Rumpf ist stehend am Geländer fixiert

So kann der Motor sauber ausgerichtet werden

Hier sieht man die Halteklötzchen für die Haubenbefestigung

Sollte so passen

Die Motorhaube ist angeschraubt und der Motor danach ausgerichtet

Passt

Propeller Probesitzen

Erste Variante

Zweite Variante

Der Motor im eingebauten Zustand

Und weiter geht es mit dem Steckrohr Einbau

Beim Einbau der Steckrohre ist ein Abstandhalter sehr wichtig

Steckrohre und Fahrwerkshalterung

Alle Rohre eingebaut

Und so sieht es im innern aus

Die Flügelanschlussrippen werden bereitgemacht

Kontrollieren ob sie sich gut aufschieben lassen

Ein Seitenleitwerksspant wird hergestellt

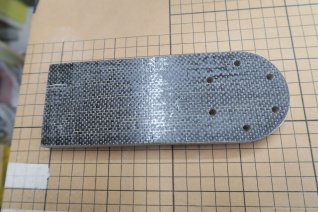

Der Abschlussspant wird beidseitig mit CFK belegt

Abschlussspant probemontiert

Nasenleiste vorbereitung

Rippen eingeklebt

Finne am Beplanken

Das Seitenruder wird an der Finne angepasst

Hier wurden die Rippen eingeklebt

Das Ausgleichsruder muss in der Flucht vom Leitwerk sein

Die Scharniere sind eingebaut

Vorbereitung für die Anlenkung

Der hintere Teil ist beplankt

Jetzt muss die Beweglichkeit kontrolliert werden

Das Seitenruder ist fertig beplankt und die Anlenkung eingebaut

Der Übergang zum Rumpf am anpassen

Das muss gut verklebt werden

Aufdoppelung aus Styrodur

Styrodur verschliffen

Ein bisschen Spachteln und dann passt es

Erster Versuch ein Imitationsblech zu laminieren

Erster Versuch gescheitert

Zweiter Versuch aus vorbereiteten dünnen GFK Platten

Schon besser

Detail Abdeckblech

Die Anlenkungen der Höhenruder werden nur vorbereitet aber noch nicht verklebt

Das sind die Sicherungslaschen für die Heckflügel

Die Laschen sind am Mittelteil angepasst

Anlieferung des angepassten Bugfahrwerks

Die Konstruktion und die Verarbeitung sind eine Augenweide

Eine starke Aufnahme für das Bugfahrwerk

Die Halterung wird ausgerichtet und probemontiert

Der Motor wird auch angeschraubt um keine Fehler einzubauen

Eine Abstützung nach hinten muss noch gemacht werden

Die Abstützung aus Inox Material

Abstützung eingebaut

Kontrolle ob alles unter die Haube passt

Und weiter geht es mit dem Auspuff

Die Originalkrümmer werden ausgebaut und leichtere gemacht

Der erste Motagefehler das passt nicht unter die Haube

Der zweite Fehler Die Löcher dürfen nicht auf derselben Höhe sein

Jetzt sieht man warum

Löten verputzen löten usw.

Das ganze muss auch noch demontierbar sein

So passt alles unter die Haube

Wer es ein bisschen kompliziert mag bitte schön

Auspuff fertig

Gasservo montiert

Chokehebel montiert Laut Hersteller wird nur ein Vergaser mit dem Choke versehen

Servo für des Bugfahrwerk

Bugfahrwerk fertig angelenkt

Servoeinbau für Höhen und Seitenruder

Die Servos werden wieder ausgebaut um das Servobrett zu glasen

Der Flügelbau wird vorbereitet

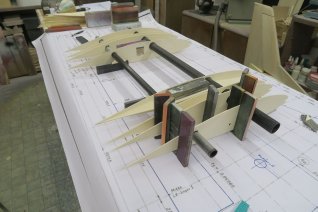

In diesen Stadium wird die V-Form festgelegt

Die Ersten Rippen müssen beidseitig symmetrisch fixiert werden

Probesitzen am Rumpf

Die Stummel sollten gut aufschiebbar sein

Wenn alles stimmt kann alles verharzt werden

Auf dem Plan können nun alle Rippen fixiert werden

Endleiste und Hilfsnasenleiste sind verklebt

Eine mittlere obere Beplankung zur Stabilität

Hier sieht man den Ausschnit für das Fahrwerk

Mit einer oberen und einer unteren Beplankung ist der Flügel schon recht stabil

Die Flügel immer wieder zur Kontrolle aufstecken

Es scheint alles zu passen

Die Anschlussrippe sitzt perfekt

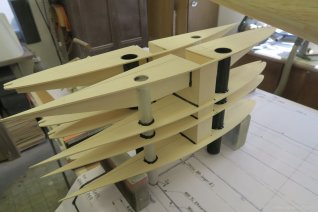

Hier werden Holmgurte hergestellt

Zwischenverpflegung beim Rowing einlegen

Die Aussparungen für die Holmgurten

Diese Auffütterung bei den Steckrohren ist lebenswichtig

Auffütterung eingepasst

Jetzt können die unteren Holmgurte eingeklebt werden

Die Holmverbindung wird hier eingeklebt

Hier sind die oberen Holmgurte auch schon eingeklebt

Der Flügel wird immer stabiler

Bei den Holmen wird noch alles mit Glas belegt

Zuerst wird nur die Unterseite beplankt

Mit Alu-Rohren wird eine gerade Endleiste gesichert

Unterseite fertig beplankt

Anzeichnen der Querruder und Landeklappen

Servoöffnungen ausschneiden

Verstärkungen für die Servodeckel Schrauben

Kontrolle ob alle Öffnungen vorhanden sind

Die Lagerung der Querruder ist 3 cm nach hinten versetzt

Verstärkungshölzer für die Landeklappenscharniere

Landeklappenscharniere ausgerichtet und vormontiert

Jetzt ist die Oberseite auch fertig beplankt

Die Nasenleiste wird gehobelt

Und wieder Probemontage

Hier sieht man die Kohlerovings in den Holmgurten

Der Flügelanschluss muss noch beplankt werden

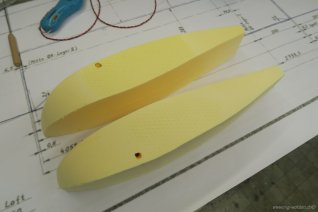

Hier werden die Randbogen vorbereitet

Randbogen grob zugeschnitten

Die Rohlinge sind angeklebt

Jetzt können die Randbogen dem Flügel angepasst werden

Die Oberseite ist verschliffen

Auch die Unterseite ist verschliffen

Der komplette Flügel wird mit 49g Glas belegt

Damit sich das Glas gut anlegt wird eingeschnitten

Die unterseite am aushärten

Mit dem Balsamesser kann der Überstand gut abgeschnitten werden

Auch die Anschlussbeplankung wird noch mit Glas belegt

Überall wird geglast

Eine Abdeckung aus GFK wird hergestellt

Nach dem Abkleben werden 3 Lagen 49g Glas aufgebracht

Das Gewebe hängt in der Luft und wird gezogen und getupft bis es die gewünschte Form hat

Erstmal aushärten lassen

Die zwei Abdeckungen werden später noch genau angepasst

Zwischendurch ein Oelsammler eingebaut

Nach dem Glasen werden die Ruder ausgeschnitten

Die Lagerung passt

Der Ausschlag wird kontrolliert

Hier ist die Nasenleiste vom Querruder bereits montiert und verschliffen

Flügel mit probemontierten Rudern

Und so sieht es von oben aus

Eine Ausschusshaube brauche ich zum üben

Die Haube passt und sitzt

Die Haube gibt dem Flieger eine Form

Ein Haubenrahmen muss hergestellt werden

Der ganze Cokpit Innenraum

Auf dem mit Klebeband abgedeckten Rumpf wird Das ganze Teil auflaminiert

Der Boden muss beschwert werden damit alles stramm sitzt

Die Sitze bestehen aus Styrodur

Die Sitzanordnung wird festgelegt

Auf der Sichtseite wird auch alles mit FFK überzogen

Sitzverstärkung eingeklebt

Sitze im Rohbau

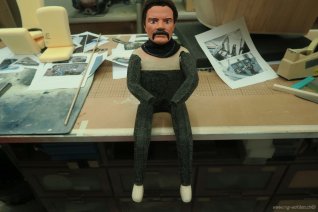

Ein Pilot wird geboren

Die Beine sind am richtigen Ort

Auch Arme bekommt der Pilot

Viel zu kleine Schuhe

Der Gesichtsausdruck sagt alles

Der fertige Pilot mit grossen Händen

Die Sitze mit Plastidipp gespritzt

In der Zwischenzeit habe ich noch den Tank montiert

Die Schleppkupplung hätte ich fast vergessen

Schleppkupplung fertig eingebaut

Eine Verstärkung für den Schleifsporn muss noch eingebaut werden

Der montierte Schleifsporn

Der fertige Rohbauflügel wird jetzt mit einem Schwamm und verdünntem Wasserspachtel eingerieben

Die Flügel sind fertig gespachtelt

Ein Kollege hat mich darauf aufmersam gemacht dass der Randbogen nicht stimmt

Abänderung vom Randbogen

Die neue Form vom Randbogen

Der neue Randbogen fertig geglast und gespachtelt

Spachteln schleifen spachteln

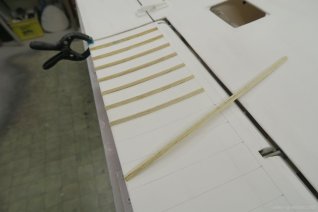

Für die Ruder müssen noch Dreieckleisten gemacht werden

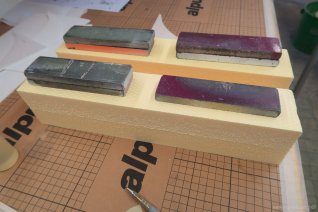

Eine Lehre zum Dreieckleisten schneiden

Vierkantleisen genau in der Mitte schneiden...

...gibt gleichmässige Dreieckleisten

Die Vorlage für das Aufbringen der Dreieckleisten

Ca. 30m Dreieckleisten werden verbaut

Ausmessen anzeichnen ablängen und aufkleben

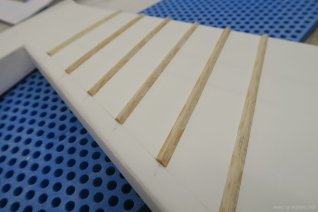

Und so sehen die die Ruder mit aufgeklebten Leisten aus

Auch das Setenruder bekommt Dreikantleisten

Alle Leisten müssen mit dem Pinsel gespachtelt und dann verschliffen werden

Der Rumpf ist unterdessen auch gespachtelt

Das gibt ein Haubenverschluss

Der Haubenverschluss auf der innenseite

Hier sind die Halteklötze schon eingebaut

Während der Trocknungszeit habe ich ein Haubenstützrahmen in die Ausschusshaube einlaminiert

auf das erste Laminat wird ein 8mm Festo Schlauch auflaminiert

Auch dieser Innenrahmen habe ich in die Ausschusshaube laminiert und dann die Haube aufgesetzt (2)

Der Innenrahmen ist besäumt

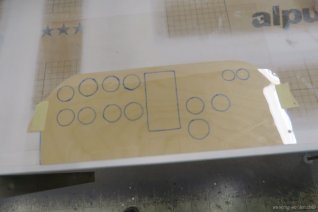

Eine Schablone aus Depron für das Armaturengrett

Der Stützrahmen ist passend eingeklebt

Der einlaminierte Festoschlauch gibt Stabilität

Hier sind die 6 Halter für die Haubenbefestigung am Aushärten

Während dem Aushärten ist die Wanne beschwert damit diese saugend passt

Der Verschluss besteht aus zwei 2mm Stahldrähte die von hinten eingeschoben werden

Die ganze Anpasserei wird mit der Ausschusshaube gemacht

Die ganze Wanne ist mit Granitspray und dann mit Klarlack gespritzt

Das Abdeckband für die Klebestellen der Haube ist entfernt

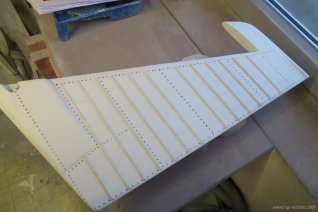

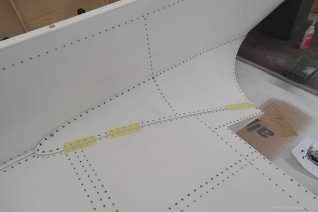

Während der Granitspray trocknet habe ich auf dem Flügel die ersten Nieten gesetzt

Reihe um Reihe Nieten

Und nochmals Nieten

Es hätten noch mehr Nieten Platz aber irgendwann ist schluss

Die Wanne wird aufgesetzt damit sie mit den Nieten nicht in Konflikt kommt

Die Nieten sind dem Original nur angelehnt

Um sicher zu sein habe ich noch eine Verdrehsicherung für das Fahrwerk eingebaut

Beidseitige Verdrehsicherung

Das Instrumentenbrett in Vorbereitung

Die Instrumente sind auf Fotopapier ausgedruckt und ausgeschnitten

Mittels Folie werden die Umrisse der Instrumente auf das Holz übertragen

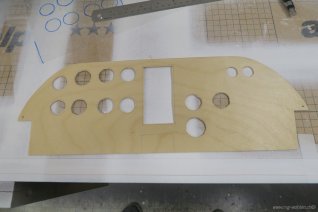

Zuerst mit der Laubsäge aussägen...

...dann kontrollieren...

...und dann passend nachbearbeiten

Ein simples Instrumentenbrett

Das Deckblatt wird noch schwarz gespritzt

Letzte Kontrolle

Auch der Pilot passt hinein

Hier könnte noch viel Arbeit investiert werden, aber...

Noch ein paar Schrauben imitiert

Gurtenbefestigung am Sitz mittels Alubügel

Innenausbau fertig

Ansicht von vorne

Wieder einmal zusammenstecken um sich zu erfreuen

Diese Abdeckung sichert zugleich den Flügel am Rumpf

Jetzt kann die definitive Haube zugeschnitten werden

Streifen um steifen wird abgeschnitten...

...bis die Haube

...sauber auf dem Rahmen aufliegt

Noch ein paar restliche Nieten gesetzt

Spritzvorbereitung

Hoffetlich habe ich nichts vergessen

Der Habenrahmen wird zerst gespritzt und dann die Kleinteile

Die gespritzten Teile werden in einen anderen Raum verfrachtet

Überall hängen und stehen gespritzte Teile

Als letztes ist der Rumpf an der Reihe

Die ersten Teile werden jetzt schon montiert

Die Teile sind schon für die nächste Farbe abgedeckt

Mit kleinen Fehlern ok

Farbe bringt immer freude ins Leben

Jetzt beginnt die Endmontage

Heckflügel und Anlenkung sind fertig

Man beachte nur die Anlenkung und nicht die unterlaufene Farbe

Bernhard Lüschers Fahrwerk ist fertig montiert

Fertig Montierter Motor mit Luftabschottung

Das Wesentliche am Rumpf ist montiert

Haubenverschluss offen

Der Schalter für die Weiche

Die Innereien

Fertig montiert noch mit 3 Blatt Prop

Fertig montiert

Fertig montiert

Fertig montiert

Fertig montiert