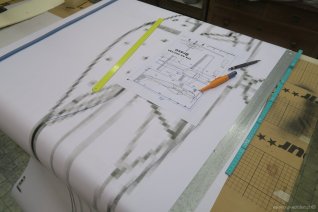

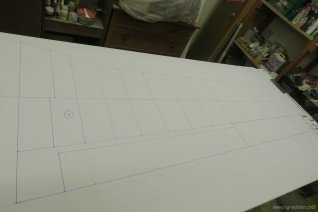

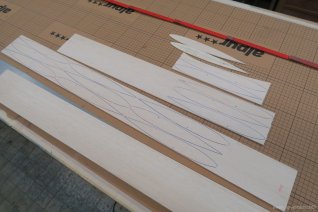

Die Linien von dem vergrösserten Plan werden nachgezeichnet

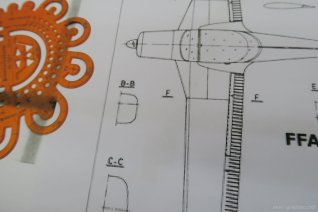

Originalzeichnung auf das richtige Mass vergrössert

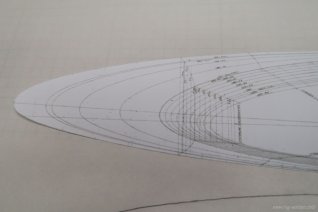

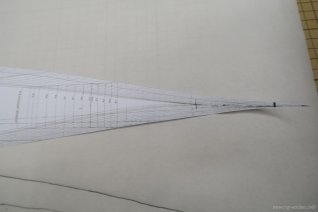

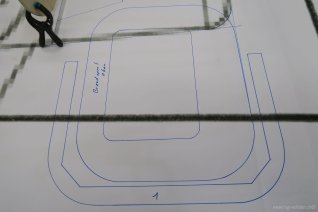

Aus dieser Zeichnung werden die einzelnen Rippen abgezeichnet

Die einzelnen Striche sind sehr nahe beieinander

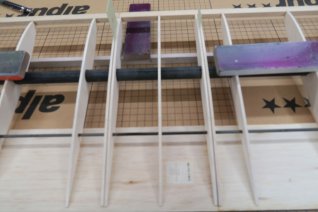

Die ersten zwei Rippen sind ausgesägt

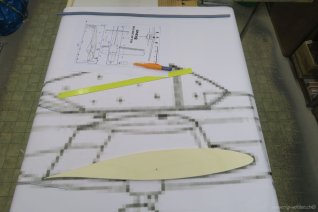

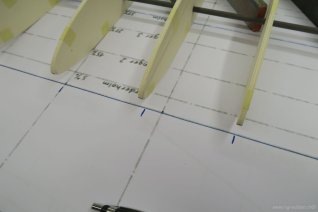

Die Rippen werden zur Kontrolle auf den Plan gehalten

Die dicken Linien auf dem Plan werden nachgezeichnet

Beim Nachzeichnen muss alles gut kontrolliert werden

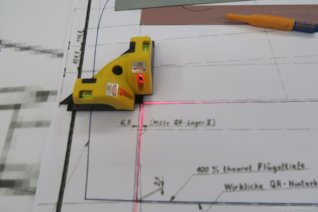

Ein Laserwinkel leistet gute Dienste

Auch auf der Rückseite vom Plan wird nachgezeichnet

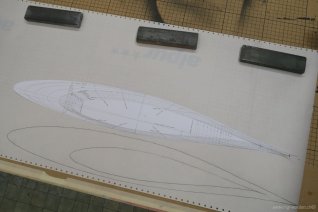

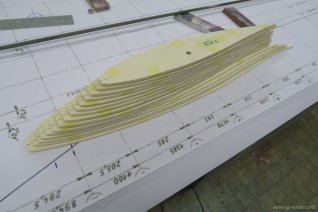

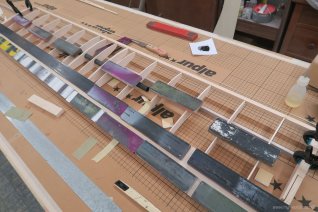

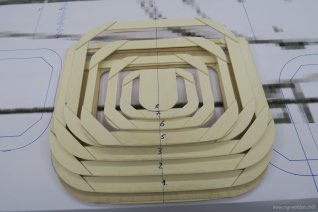

Alle Rippen sind im Doppel ausgesägt

Die Rippen sind zur Kontrolle auf den Plan gelegt

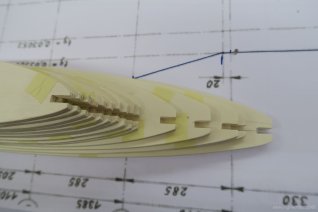

Alle Rippen aufgesteckt auf ein Zenrales Rohr

Es waren noch einige Anpassungen an den Rippen nötig

Rippen ausrichten und Hilfsnasenleiste definieren

Die Hilfsnasenleisten werden aus zwei kleinen Endleisten zusammengeklebt

Die Rippen müssen für die Nasenleiste vorbereitet werden

Die Abstände der Rippen werden neu definiert

Die Ausfräsungen für die Hilfsnasenleiste

Es geht los mit der Musterrippe vom Höhenleitwerk

Musterrippe übertragen auf 3mm Balsaholz

Balsarippen ausschneiden und verputzen

Die Rippen liegen bereit vür weitere Anpassungen

Ruderdrehpunkt und Steckung sind festgelegt

Die Trennstellen vom Höhemruder zum Rumpf

Die Ruderausgleichsflächen am vorbereiten

Rippenaufdoppelung

Die Ruderlagerung ist eingebaut

Hohlkehlen Beplankung

Hier geht es ans Beplanken

Die Aufdoppelung vom Steckrohr

Hier werden die Verdrehsicherungsbolzen gesetzt

Die Trennstellen sind fertig

Die Ruder sind abgetrennt

Einsicht in die Innereien

Verdrehsicherungsbolzen 6mm

Die Verstärkungen für die Scharnieren sind eingeklebt

Jetzt kann der Flügel hinten geschlossen werden

Die Scharniere werden noch modifiziert

Die Scharniere im Ruder

Detail Scharniere

Passt soweit gut

Die Scharniere sind erst mit Zacki fixiert

Funktionstest

Ausschlag ok.

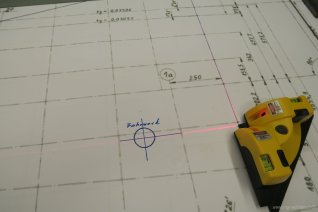

Für das Rumpfgerippe muss erstmal eine Mittellinie gezogen werden

Auch in dieser Grösse ist der benötigte Platz nicht üppig

Hier muss noch eine Platzkorrektur gemacht werden

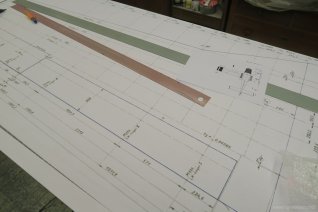

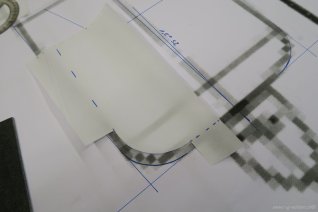

Mittels Blechstreifen wird die Aussenlinie festgelegt

Es sollte alles schön symmetrisch sein

Eine Papierschablone garantiert beidseitig gleiche Radien

Jetzt geht es an die Spanten

Die Rumpfradien können nur in Etwa übernommen werden

Der Brandspant

Die Spanten bestehen aus 3mm Pappelsperrholz und mehreren Teilen

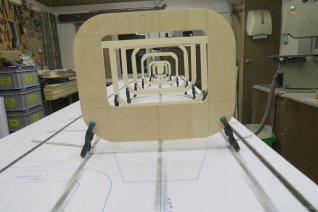

Der erste Dimensionsschock

Bis Jetzt scheint alles zu stimmen

Zur Verdeutlichung Der Werkbank ist 3m lang

Zur Sicherheit werden alle Spanten abgezeichnet

Alle Rumpfspanten sind vorbereitet

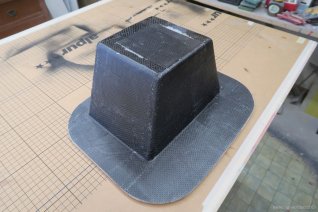

Rohbau Motordom

Der Dom wird in den Ecken nachgeklebt

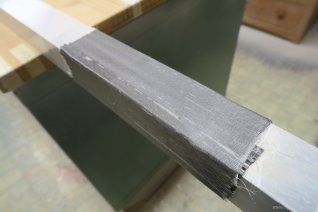

Man sagt Kohle macht stabil

Die vordere und die hintere Fläche werden gepresst

Der fertige Motordom

Und wenn der Tisch schon leer ist werden noch lange Beplankunsbrettchen gemacht

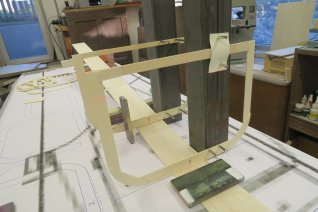

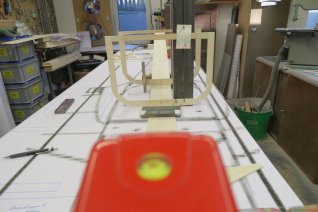

Jetzt werden die ersten Spanten mit dem Laser ausgerichtet und fixiert

Aus der Lasersicht

Die Spanten müssen provisorisch miteinander verbunden werden

Ein Spant nach dem anderen wird gesetzt

Meine schweren 100 x 100mm Vierkantrohre helfen beim Stabilisieren

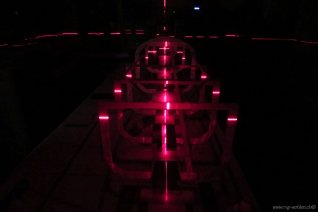

Lasershow im Keller

Einfach weil es so schön aussieht

Und gleich nochmal

Als letzter kommt der Motordom an das Rumpfgerüst

Die Beplankung oben macht schon sehr stabil

Je eine Beplankung pro Seite wird angepasst

Aussen wässern und dann biegen

Die seitlichen Wölbungen müssen noch sauber ausgerichtet werden

Das ganze von vorne betrachtet

Mal schauen ob der Heckflügel passt

Scheint zu passen

Rumpf Vorderteil am Beplanken

Während der Beplankung ist der Rumpf immer gut gegen Verzug gesichert

Der Rumpf von innen

Wieder wässern und biegen

Brett vorbereiten für den hinteren Cockpit Abschluss

Die Halterung für den Heckflügel

Die Bolzen sind noch nicht verklebt

Eine Auflage damit später im Notfall die EWD korrigiert werden kann

Der aufgeschraubte Mittelteil

Hier kann später unterlegt oder abgeschliffen werden

Die Rundungen werden mit Balsastreifen beplankt

Roh versus gespachtelt

Notizen am Rande

Trotz Laserausrichtung hat der Rumpf einen leichten Verzug

Hinterer Cockpitabschluss eingeklebt

Öffnungen für die Seitenruder Anlenkung

Ein Streifen nach dem anderen wird angepasst

Detail der Streifenbeplankung

Im hinteren Bereich hat es massive Wellen in der Beplankung

Rumpf fertig beplankt

Der Rumpf ist bereit für das Glasen

Der Rumpf auf der Waage

Gewicht vom Rumpf vor dem Glasen

Der Rumpf innenraum wird auch mit Glas überzogen

Der Rumpf wird drehbar aufgehängt

Der fertig geglaste Rumpf

Rumpfgewicht nach dem Glasen

Für das Fahrwerksrohr müssen noch Führungsrohre hergestellt werden

Die Führungsrohre sind im Rumpf eingepasst

Verstärkung mit CFK Gewebe

Das eingeschobene Aluminiumrohr

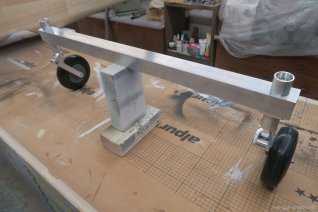

Das vorbereitete Fahrwerk

Detail 1

Detail 2

Detail 3

Probesitzen vom Fahrwerk mit Bugrad Dummy

Jetzt kann das Bugfahrwerk noch angepasst werden

Die Lage vom Rumpf wird fetsgelegt

Die Anschlussrippe wird angepasst

Jetzt muss die EWD eingestellt werden

Immer wieder mit den Bildern vergleichen

Nach der Kontrolle wird die Anschlussrippe am Rumpf fixiert

Hier wird aus Depron eine Verstärkungsschablone angepasst

Die Verstärkungen werden vor dem Einbau mit CFK laminiert

fertig laminiert und angeschliffen

Die Verstärkungen werden eingebaut