Spyr Va HB-509: Ein Segler mit Charakter

| Original | Modell (Msst. 1:3) |

| Konstrukteur: August Hug, Luzern | Sepp Häfliger (Eigenbau Nr. SH-45S) |

| Konstruktions- und Bauzeit: 1944 bis 1949 | Januar 2018 bis April 2020 |

| Erbauer: Rohbau durch Pilatuswerke, Endbau durch Segelfluggruppe Nidwalden | Sepp Häfliger |

| Erstflug: November 1949 | Wenn er fertig ist |

| Daten | |

| Spannweite: 18.40 m | 6133.3 mm (4-teilig) |

| Flächeninhalt: 20.2 m² | 224.4 dm² |

| Rumpflänge: 8.90 m | 2966.7 mm (teilbar) |

| Rumpfbreite: 0.97 m | 323.3 mm |

| Spannweite Höhenleitwerk: 3.70 m | 1233.3 mm |

| Max. Fluggewicht: 495 kg | 23.65 kg |

| Flächenbelastung: 21 – 24.5 kg/m² | 89 – 98 g/dm² |

Baubericht von Projekt SH-45S: Spyr 5a HB-509

Vorgeschichte

Mitte der 1960er bis Anfangs der 1970er Jahre während meiner aktiven Segel-/Motorflugzeit in der Mann/Frau tragenden Fraktion reifte in mir schon nach den ersten Flügen bei der Segelfluggruppe Nidwalden auch als Fluglehrer auf dem hinteren Sitz mit dem Spyr 5a HB-509 der Gedanke: Diesen einzigartigen Segler, von uns liebevoll seiner Haube wegen „Gartähuisli“ (Gartenhäuschen) genannt einmal als Modell zu bauen.

Meinen ersten Eigenbau konstruierte ich als 9jähriger Bub aus Balsa-/Sperrholz von meinem Onkel, er arbeitete in der Schreinerei der Pilatus-Flugzeugwerken, den ersten Flieger. Schon diese Nr. 1 flog als Gleiter mit 120 cm Spannweite an der Hochstartschnur hochgezogen im Freiflug ganz ordentlich. Meine Modellflugkarriere musste ich jedoch Anfang der 1990er Jahre mit dem Projekt Nr. SH-41M, einer Pilatus PC-7 im Msst. 1:6 mit Einzieh-Fahrwerk und einem 15 ccm Viertakter vorläufig beenden. Als allein verantwortlicher Werkstattleiter eines Luftfahrzeug-Unterhaltbetriebes und als Vater von 4 Kindern hatte der Tag eben auch nur 24 Stunden. Damit meine Werkzeuge im Bastelkeller nicht verrosteten wurden für einige meiner Kunden immerhin deren Flugzeuge (Mooney M20J und M20R) als Standmodelle, auch mit funktionierendem Einziehfahrwerk und elektrisch angetriebenem Propeller im Msst. 1:6 und mit originalen 2K-Lacks gebaut.

Erst kurz vor der ordentlichen Pensionierung anno 2011, also nach 20 Jahren Modellflug-Pause machte ich mit der 42. Konstruktion, einem Segler mit 3.6 m Spannweite als Auslegungs-/Versuchskonstruktion für den 43. Eigenbau wieder einen Anfang. Diese SH-42S (von Projekt Nr. 33 an hatten die Projektnummern die Buchstaben SH für Sepp Häfliger, nach der Zahl die Buchstaben S für Segler, M für Motorflugzeug und MS für Motor-Segler) fliegt noch heute. Die SH-43MS ist ein eigenstartfähiger Motorsegler mit Verbrenner-Klapptriebwerk, ausgerüstet mit einem Bordanlasser an einem 15 cm3 4-Takter. Das Ganze war wie schon immer alles Eigenbau ausser einem rohen Rosenthal-Rumpf ohne Profilanformung. Nach 2 Jahren Betrieb ohne Probleme wurde der 4-Takter ausgebaut (und fliegt heute mit dem Bordanlasser in einer P-47D Thunderbolt) und durch einen 1700W Elektroantrieb ersetzt. Diesen 6m- Motorsegler fliege ich heute immer noch gerne. Projekt Nr. 44 ist wieder ein Motorflugzeug: Eine PC-9M im Msst. 1:4 mit einem 5300W Elektromotor und 2.52m Spannweite. Nach 11/2 Jahren Betrieb wurde diese SH-44M in verbesserter Ausführung ein 2. Mal gebaut. So ist nun nach 65 Jahren Modellflugbau (und –Flug!) das 45. Projekt entstanden: Der Spyr 5a HB-509 im Msst. 1: 3 mit 6.133 m Spannweite. Damit der Spyr 5a in Zukunft auch in meinem Modellfluganhänger gelagert werden kann, musste der 2966.7 mm lange Rumpf 2-teilig konstruiert werden.

Als Projekt SH-45S stand er dann nach über 2jähriger Bauzeit (allerdings mit diversen Unterbrüchen wegen Unfall, Augenproblemen und WOMO-Reisen!) Anfangs April 2020 auf meiner Gartenwiese in der Frühlingssonne und wartet seitdem auf das Ende der Corona-Kriese.

Bau

Nach einer 21/2 monatigen Konstruktions-/Zeichnungsphase (leider ohne CAD!) wurde das Material für den Rohbau bestellt. Das waren 11 Kg Balsaholz, Pappel-, Birken- und Flugzeugsperrholz in den Stärken von 0.4 bis 12 mm, Kieferleisten mit verschiedenen Dimensionen, 2 Abachibalken 1000x40x40 mm und ein Eschenholzklotz für die Kufe. Ebenfalls wurde mein Vorrat an Weissleim, Epoxyharzen mit Topfzeiten von 3 bis 300 Minuten, Verdickungsmittel und diverse andere Kleber ergänzt. Danach wurde auf dem 2.7 m langen Baubrett eine einfache Helling aus 4 Spanplatten mit Stahlwinkeln für den Rumpfbau montiert. Auf ein Alu-Rohr mit 10 mm Durchmesser wurden danach alle 24 zuvor ausgedremelten (auch nix CNC!) Rumpfspanten aufgefädelt und in den korrekten Abständen ausgerichtet. Diese Spanten bestehen in der vorderen Rumpfhälfte aus 5 mm, in der hinteren Hälfte aus 3 mm Pappelsperrholz und bei der Trennstelle aus 8mm Birkensperrholz. Zwischen den Spanten der Trennstelle hielten Balsastreifen einen 4 mm Abstand. Die spätere Beplankung konnte dann diese Spanten jeweils um 2 mm überragen und die Aussenhaut bei der Trennstelle einfacher beschliffen werden. Die auf der Helling fixierten Spanten mit 8x3 mm Kieferleisten provisorisch mit Klammern verbinden, ausrichten und dann der Reihe nach als Längsstringer eine Leiste nach der anderen mit den Spanten verleimen war der nächste Schritt. Die zuvor angepasste Eschenkufe konnte nun auch in der vordere Rumpfhälfte verleimt werden. Der aus Pappel- und Birkensperrholz angefertigte und bei der Radlagerung verstärkte Radkasten wurde ebenfalls in das Rumpfskelett geleimt. Vor dessen Verklebung wurden die aus Alu bestehende Radbremse und die Radlagerung angefertigt und an den Kasten angepasst. Der Servorahmen für das Bremsservo wurde auf die Radkasten-Oberseite geleimt. Auf beiden Seiten des Radkastens sind für eine bessere Krafteinleitung der Landestösse in die Rumpfstruktur noch je 2 Halbspanten eingepasst und verleimt worden. Am Rumpfende ist mit dem untersten Längsstringer ein Hecksporn-Skelett aus 8 mm Pappelsperrholz verleimt. Nach Überschleifen mit einer langen Latte und kleineren Ausbesserungen an Spanten und Stringern konnte die Beplankung streifenweise von Stringer zu Stringer aufgebracht werden. Der Rumpfvorderteil ist mit 3mm und der Hinterteil ab der Trennstelle mit 2 mm Balsa beplankt. Nach einer 2tägigen Aushärtung der Verleimungen konnte der schon recht torsionssteife Rumpf von der Helling abgebaut und in Bauchlage wieder auf der Helling fixiert werden. Auf den letzten Rumpfspant leimte ich dann den senkrechten Hinterholm der Seiten-Finne aus 3 mm Pappelsperrholz. Das Gerüst der Finne entstand aus einem bis auf den untersten Stringer reichendem tragendem USL-Kohlerohr als Hauptholm, Rippen aus 3 mm Pappelsperrholz oben und unten, dazwischen 3 mm Balsarippen und als Eintrittskanten-Hilfsleiste einem 5 mm Balsastreifen. Für die Höhenflossen-Lagerung sind Abachi-Klötze eingepasst. Die Bereiche der Seitenruderlager sind am Hinterholm mit Balsaklötzen aufgefüttert. Für eine einfachere Beplankung mit 1.5 mm Balsa sind noch Hilfsholme aus 5 mm Balsa eingepasst. Die Rumpfoberseite wurde analog der Unterseite streifenweise von Stringer zu Stringer auch mit 3mm vorne und 2 mm Balsa hinten beplankt. Die 3 mm-Streifen vorne und der Übergang Rumpfoberseite/Finne aus 2 mm mussten vor dem Verleimen stark gewässert werden. Mit bis auf die letzten Beplankungsstreifen unter der Flächenauflage und der Hellingfixationsstellen verleimten Beplankung waren wieder 2 Tage Aushärtung auf der Helling angesagt. Nun war die Rumpf/Flügelverbindung an der Reihe. Mehrere Sandwichsegmente aus Pappel- und Flugzeugsperrholz wurden zwischen die Spanten im Bereich der Flächenauflage bis zur Rumpftrennstelle mit der unteren V-Form der Innenflügel eingepasst und verleimt. Der Spant für die vordere horizontale Flügelbefestigung mit M6- Imbusschrauben ist ebenfalls mit einem Alu-Winkel verstärkt. Alle Verklebungen wurden bis jetzt mit kaltwasserfestem Weissleim ausgeführt.

Für die Flügel wurden als erstes Sandwichholme aus hartem Balsa und mit nach aussen abnehmender Anzahl (4 bis auf 1) Kohlegurtbänder hergestellt. Für die Innenflügel sind alle 4 Gurte wegen der Vorpfeilung der Flächen und massiven Steckung wegen an der Wurzel 10 cm und aussen 7 cm breit und 760 mm lang. Die Gurte für die Aussenflügel haben eine Länge von 2200mm und sind an der Wurzel 50mm und aussen 35 mm breit. Während der Aushärtung des Epoxyharzes in den Holmgurten wurde als Flügel-Hellinge Schalen aus Styropor geschnitten. Für die spätere Herstellung der Rippen-Schablonen wurde dabei noch ein Flächenkern mit dem Heizdraht ebenfalls aus Styropor geschnitten. Aus diesem Kern im korrektem Abstand ausgeschnitten entstanden dann die Schablonen für die Rippen. In den Schalen der äusseren Flächen ist eine 0.5 ° negative Schränkung geschnitten. Bei dieser doch aufwendigen Heizdraht-Arbeiten hat mir Vereinskollege Othmar geholfen. Vielen Dank Othmar!

Als erstes waren die Innenflügel an der Reihe. Die mit Epoxy zusammen geklebten kompletten unteren Beplankungen in die Hellinge gelegt und die Nasenbereiche der grossen Wölbung wegen gewässert und die Trocknung abgewartet liess schon mal die Dimension der Flügel ersehen. In der Zwischenzeit konnten mit Hilfe der Styroporschablonen die Mittelflügelrippen aus Birken- und Pappelsperrholz und 5 mm Balsa gedremelt (auch wieder nix CNC!) werden. Als Sandwich aus Balsa und Kohlenband entstanden alle 4 Endleisten. Auf die in den Hellings fixierten nun trockenen Beplankungen wurden die unteren Holmgurte mit darauf vorne und hinten positionierten Kieferleisten, die C-Fall- Gurte, die Endleisten, Rippenstege und alle Rippen bis auf erste Wurzelrippe geleimt. Die Rippen sind beidseitig bei den Endleisten mit Balsa-Dreiecken verstärkt. Nach guter Trocknung all dieser Weissleim-Klebungen wurden in beide Flügelhälften das zentrale Steckrohr und die äusseren Steckrohre (mit der Überstand-Länge für die Aussenflügel) im richtigen Winkel eingepasst. Das Ganze mit der korrekten V-Form zusammen mit den Hellingen, mit Balsastreifen auf 5mm- Abstand gehalten auf dem Baubrett fixieren, die Wurzelrippen ausrichten und auf die untere Beplankung kleben waren zeitaufwendige Arbeiten. Nach der Trockenphase das zentrale Steckrohr in einem Stück in beiden Flügelhälften verharzen, die Position der äusseren Steckrohre nochmals kontrollieren und dann ebenfalls mit den Rippen verharzen brauchte auch seine Zeit. Jetzt noch die Holmstege hinten und vorne bis zur Höhe der oberen Kieferleiste einpassen und verkleben war auch eine echt zeitraubende Arbeit. Als nächstes war das Verkleben der oberen Kieferleisten unter den Holmgurten an der Reihe. Im Bereich der Steckungen mussten nun die Hohlräume mit stark verdicktem Epoxy bis zur Oberkante der zuvor verklebten Kieferleisten aufgefüllt werden. Nun konnte auch der obere Holmgurt eingeharzt werden. Nach guter Durchhärtung aller Verklebungen wurde das zentrale Steckrohr mittig im 5 mm-Spalt durchgesägt. In den nun wieder flach auf dem Baubrett aufliegenden Hellingen mit den Innenflügeln wurden die Verstärkungen für die hintere Flügelbefestigung und Verdrehsicherungen (1x an der innersten und 2x an den äussersten Rippen) wie auch die Konstruktion der vorderen horizontalen Flügelbefestigung in die unteren Flächenhälften eingepasst und verharzt. Auch die oberen C-Fall-Gurte wurden auf die Rippen verleimt. Trinkhalme wurden für die Servokabel fast vergessen, dann aber doch noch eingebracht. Noch eine Hilfsnasenleiste aus 5 mm Balsa, die obere Beplankung und die Rippenstege aufleimen schlossen den Rohbau der inneren Flächen vorläufig ab.

Die Aussenflügel wurden analog der Innenflügel gefertigt. Für die Herstellung der Beplankung der Aussenflügel aus 3 mm Balsa-Beplankung bestellte ich nachträglich noch 2500 mm lange Bretter, denn ein Schäften war mir zu mühsam. In die Hellinge mit der 0.5 °-Schränkung wurden auch die zuerst verleimten und gewässerten unteren Beplankungen und Rippenstege gelegt und fixiert. Auf die Beplankungen die Holmgurte, 10 cm die Aussenrippen überstehende Kieferleisten, untere Hilfsholme für die Querruder, alle Rippen bis auf die Wurzel-Rippen wegen ihrer Schräge auch auf die Stege und Hilfsholme geklebt, die Endleisten mit Verstärkungs-Dreiecken mit den Rippen verheiratet ergaben schon jetzt eine Ahnung von der Grösse dieses Vogels.

Nun wurden auf dem Baubrett die überragenden äusseren Steckrohre der auf ihren Hellingen liegenden Innenflügel im richtigen Winkel durch die jetzt noch lose Wurzelrippe und restlichen Steckungsrippen der auch auf ihren Hellingen liegenden unteren Flächenhälften der Aussenflügel geschoben. Ein Abstand der Endrippe des Innenflügels zur Wurzelrippe des Aussenflügels aus 4 mm Balsastreifen gewährte das spätere problemlose Durchtrennen des Steckungsrohres. Nach mehrmaligem kontrollieren mit immer kleiner werdenden Korrekturen konnten die Wurzelrippen und Steckrohre in die Aussenflügel geharzt werden. Pilotbohrungen vorne und hinten an der Wurzelrippe zu den Verstärkungen in den Innenflügeln erleichterten später die Anbringung der doppelten Torsionssicherung.

Durch Durchsägen der Steckungsrohre konnten dann die Aussenflügel von den Innenflügeln getrennt und vervollständigt werden. Die nun wieder in ihren Hellingen flach auf dem Baubrett liegenden Aussenflügel leicht mit der 2.5 m langen Latte und 400er Papier abgezogen bestätigte mit nur ganz wenig Schleifen die Genauigkeit der ausgesägten Rippen: Hurra! Nun noch Holmstege bis zu 3 Rippenfelder nach der Position der Querruderservos doppelt, dann nur noch hinten einpassen und verleimen brauchten bei dieser Flächengrösse seine Zeit. Mit dem Aufbringen der oberen Kieferleisten, die wie die unteren auch 10 cm über die Endrippen ragen , zusätzlichen Kieferleisten im Bereich der Bremsklappen und oberen Hilfsholmen für die Querruder sah ich langsam das Ende für den Rohbau der Flügel. Das Auffüllen der Hohlräume bis zu den Oberkanten der Kieferleisten im Bereich der Steckungsrohre mit verdicktem Harz brauchte einige Geduld, wollte ich doch Blasen in den Füllungen vermeiden. Die zuvor angefertigten Klappenkästen wurden zwischen die Kieferleisten eingepasst und mit diesen unten und oben verleimt. Jeder dieser Kästen beinhaltet 3 grosse Drehbremsklappen, die wie beim Original oben und unten am Flügel vertikal ausfahren. Diese Drehbremsklappen bestehen aus einem mit 1,5 mm Balsa beplankten Pappelsperrholz-Skelett, oberen und unteren Deckstreifen und sind mit Glasgewebe verstärkt. Nach der Montage der oberen Holmgurte konnten auch die Beplankungen oben aufgebracht werden. Als letztes waren die oberen Rippenstege an der Reihe. Nach dem Einbau der Servohalterungen mit ihren Servicedeckeln für Querruder und Bremsklappen kam der Rohbau der Flügel langsam aber sicher dem Ende entgegen. Noch waren an den Aussenflügeln für die Verkabelung die Trinkhalme einzubringen und das Anbringen der Randbogen zu bewerkstelligen. Die Randbogen sind nicht nur stumpf an die Endrippen geklebt, sondern auf den 10 cm lang überstehenden 4 Kieferleisten aufgebaut. Ein nochmaliges Abziehen mit der langen Latte und 400er Papier beseitigte die letzten nur noch marginalen Fehler. Vor dem Abtrennen und Verkasten der Querruder mit Hohlkehlen-Lagerung gab es aber nochmals mit dem Verschleifen der als letztes die mit verdicktem Harz aufgeklebten Nasenleisten von allen 4 Flügelteilen viele Späne und viel Staub. Die Konstruktion und Einbau der Servoschächte mit massgeschneiderten Servorahmen für Querruder und Bremsklappen waren als Nächstes dran. Mit der Anfertigung von Servicedeckeln und deren Rahmen für den Zugang der Bremsklappen, Servos für Querruder und Bremsklappen in den Aussenflügeln war der Rohbau der Flügel vorläufig beendet.

Während der Aushärtung der Flügel wurden die Leitwerke in Angriff genommen. Für diese Arbeit kam meine über 50jährige „Wing rig“, die ich mal aus USA bei einem Fortbildungskurs im Mooney Flugzeugwerk in Kerrville in Texas einem amerikanischen Modellbaufreund abgekauft habe zum Einsatz. Als erstes wurden in Sandwichbauweise aus Balsa und Kohle die Endleisten für das Seiten- und der Höhenruder laminiert. Während dessen Aushärtung wurden die Wurzelrippen des Höhensteuers aus Birken-, die weiteren Steckungsrippen und die Endrippen und die unterste und oberste Rippe des Seitenruders ausgedremelt (immer noch nix CNC!) und dienten als Schleifschablonen. Die dazwischen liegenden Rippen aus 3 mm Balsa haben eine nur rudimentäre Rippenform. Alle diese Rippen erhielten 2 Bohrungen mit 50.8 mm (2 inches) Abstand für die Führungsstangen. In die Wurzelrippen wurden noch die Bohrungen für die Steckungsrohre eingebracht. Jetzt alle Rippen auf das noch aus einem Stück bestehende Steckrohr und die Führungsstangen geschoben, angefangen mit den in einem Abstand von 5 mm durch Balsastreifen gehaltenen Wurzelrippen bis zu beiden Endrippen war schnell erledigt. Im korrekten Abstand wurden alle Rippen auf der amerikanischen Helling fixiert. Dann die Endleisten mit Dreieckverstärkungen mit den Rippen verbinden war die nächste Arbeit. Das immer noch einteilige Steckungsrohr konnte jetzt auch mit den inneren Sperrholzrippen verharzt werden. Nach Verleimen von den Nasenhilfsholmen war das Gerippe auf der Helling schon recht steif. Mit der langen Latte mussten dann nur die Balsarippen den Sperrholzrippen angepasst werden. Jetzt in den Rippen die Aussparungen für die Kieferholme ausnehmen und die Holme erst nur unten in die Rippen leimen war schnell gemacht. Hilfsholme oben und unten für die Hohlkehlen-Anscharnierung der Höhenruder auf die Rippen geleimt war auch rasch erledigt. Im Bereich der Steckungen Holmstege doppelt einpassen und verharzen war etwas zeitaufwendiger. Danach als Nächstes die unteren Beplankungen vom Nasenhilfsholm bis zu den Holmgurten und den Steckungsbereich aus 1.5 mm Balsa aufbringen und darauf Abachiklötze bei den Wurzelrippen hinten und vorne einpassen war als Nächstes dran. Die Zwischenräume im Steckungsbereich sind natürlich auch mit sehr stark verdicktem Harz ausgegossen.. Die oberen Holmgurte und Beplankungen konnten jetzt auch aufgeleimt werden. Dann noch die Stege auf die Rippen oben und unten aufbringen waren beinahe die letzten Leim-/Harzarbeiten an den Höhensteuern. Nach guter Durchtrocknung aller Verklebungen konnte das Steckrohr getrennt, die Ruder abgetrennt und verkastet werden. Jetzt konnten die Servoschächte und massgeschneiderten Servorahmen eingebaut werden. Die Deckel der Servoschächte sind wie alle Abdeckungen am Segler in Sandwichbauweise aus Balsa und Kohle gefertigt. Die Hohlkehlen, Randbogen und Nasenleisten verleimen und das Ganze überschleifen beendeten vorläufig den Rohbau der Höhensteuer.

Das Seitenruder wurde wie die Höhenflosse auch auf der „Wing rig“ mit Hilfe der beiden Pappelsperrkolz-Rippen oben und unten als Schablonen konstruiert. Unten ist ein Abschlussklotz aus Balsa angepasst und oben ist ein Abschlussrandbogen, ebenfalls aus Balsa, der auch als Ruderausgleich dient montiert. Ein durchgehendes Bowdenzugrohr dient in allen Leitwerksrudern als Führung für die Kohlenstab-Drehachsen.

Vor den „Kleinarbeiten“ wurde für die Schlusskontrolle und einem Fototermin der Rohbau das erste Mal im Unterstand zusammengebaut: Ein gewaltiges Ding mit über 2.2 m2 Tragfläche!

Diese Kleinarbeiten hatten es aber in sich! Allein das Ausmessen der EWD von 2 ° musste der Genauigkeit wegen ganz, ganz sorgfältig gemacht werden. Nur so konnten dann die Bohrungen der Verdrehsicherungen vom Rumpf auf die Höhenflossen übertragen und die Flossen selbst der Kontur der Seitenfinne mittels verdicktem Harz final angepasst werden. Die Stifte selbst aber wurden noch nicht in die Flossen der einfacheren Bespannung wegen geharzt. Die Herstellung der Übergänge vorne und hinten am Flügel zum Rumpf und die Radeinfassung gaben einiges zu tun. Die Herstellung aus faserverstärktem Material aller Ruderhörner und deren Einbau mittels Epoxy waren der nötigen Genauigkeit wegen zeitaufwendig.

Der Innenausbau des Cockpits begann mit der Herstellung des demontierbaren und möglichst weit vorne liegenden Akku-Kasten hinter dem ebenfalls für den Akku-Wechsel demontierbaren Instrumentenbrett. Dann war der Cockpitboden mit den Sitzen für die Besatzung an der Reihe. Nach Herstellung der Seitenruderpedalerie mit deren Verstellmechanismus des hinteren Sitzes (die vorderen sparte ich mir, man sieht sie sowieso nicht unter dem Instrumentenbrett) wurden das Trimmrad mit dessen Gestänge, der Bremsklappenhebel vorne (der hintere ist von aussen auch nicht sichtbar) und die beiden Steuerknüppel mit ihren Faltenbälgen in Handarbeit (auch nix 3D-Druck) aus Kohle, Alu, Abachi- und Balsaholz hergestellt. Für die Verglasung des Cockpits baute ich eine Positiv-Form aus Styrofoam. Nach dessen Verschleifung das Ganze mit mehreren Lagen Köper-Glasgewebe überzogen und wieder geschliffen, gespachtelt noch mehrmals geschliffen und schlussendlich eine 2K- Lackierung aufgebracht hätte ich mir sparen können. Denn: Diese Haubenform eignet sich nicht (Gartähuisli!) zum Tiefziehen! Sie ist zu eckig und das Material wird an den Rundungen zu dünn. Also wie beim Original: Frontscheibe 3-teilig (links/rechts und Mittelteil), Haubenteil 5-teilig linke/rechte Seite, linke/rechte obere Rundungen und Oberseite) herstellen, anpassen und später auf die Birkensperrholz-Rahmen harzen. Auch die Frontscheiben-Teile wurden zu diesem Zeitpunkt dem Rahmen auf dem Rumpf über dem Instrumentenbrett nur angepasst und später montiert. Die Besatzung wurde aus Styrofoam und Balsa hergestellt. Ein 59 cm grosser Pilot und eine 55 cm kleine „wirkliche Frau“ geschnitten, geschliffen, die Teile mit Treppenlack versiegelt und mit Acrylfarbe bemalt bringen Leben in die Bude. Die mit der eigenen Nähmaschine und von Hand selbst genähten Anzüge und Kopfbedeckungen wegen werden sie in Zukunft auch nicht nackt am Himmel rumfliegen. Auch die Sonnenbrillen wurden nicht vergessen. Die Haare übrigens sind die von meiner Coiffeuse und somit das einzig echte an der Besatzung. Die Figuren sind auf ihren Sitzen mit voll funktionalen und natürlich auch selbst genähten Gurten mit ihren Fallschirmen festgeschnallt. Nach Lösen von 2 Schrauben kann das ganze Bodenbrett komplett ausgebaut werden. Für den Akku-Wechsel muss aber nur das gesteckte mittlere Instrumentenbrett entfernt werden. Als weiteres Schmakerl sitzt auf dem Bug das aus Alu gedrehte Doppel-Venturirohr. Es ist wie das Original schwarz lackiert. Es diente diesem für den Unterdruckfahrtmesser und war für die Unterdruck-Erzeugung des Wendezeiger zuständig. Für die Herstellung des Bleiklotzes im Bug wurde eine einfache, aber eine wirklich massgeschneiderte Giessform mit Alufolie ausgekleidet und darin Alt-Blei vom privaten Schiess-Stand meines Vaters vergossen. So entstanden Bleiklötze mit 2700 g, 780 g und 340 g Gewicht. Diese sind mit 4 M5-Schrauben am vordersten Sperrholzspant leicht demontierbar befestigt. Die auch selbstgebaute Bug-Klinke ist nach Lösen von nur einer einzigen Schraube leicht ausbaubar.

Alle nun wirklich gut ausgehärteten Holzrohbauteile wie Flügel, Rumpf, Leitwerke, Radeinfassung und Rumpf/Flügelübergänge wurde nochmals ein Feinschliff zur Kontrolle verpasst und einer härteren Balsaholz-Oberflächen wegen mit Köper-Glasgewebe mittels stark verdünntem Laminierharz überzogen. Mit 50 g-Köpper ist der Vorderrumpf und alle anderen Teile sind mit 25 g-Köper versehen. Das Ganze erhöhte das Gewicht des Rohbaus nur um 540 g, ergab aber eine harte (härter als bei einem Styro/Abachi-Flügel) Oberfläche. Das Glas bei allen Rippenfeldern bei den Flügeln und Leitwerken ausgeschnitten und alles schön verschliffen füllte den inzwischen vierten 65 Liter-Abfallsack. Allen geglasten zu lackierenden Oberflächen wurde nun eine mit Talkumpulver stark verdicktem Treppenlack-Schicht aufgerollt, zum Teil mehrmals mit Zwischenschliffen welche alle Glasporen verschliesst. Diese Methode ergab eine lackierfertige Grundierung auf den als einzige zu lackierenden Rumpfteilen. Allen anderen Bauteilen wurden den Glasoberflächen nur ein Treppenlack-Anstrich aufgerollt (diese erhielten ja eine Oratex-Bespannung) und dann die Rauheit mit feinem Schleifpapier weggeschliffen. Die Haftung von Oratex ist auf einer so behandelten Oberfläche wirklich einwandfrei.

Nach der Aushärtung der Rumpfverglasung konnten die Hilfsstege der Spanten entfernt werden. Das ergab eine Gewichtsminderung des Rumpfes um 490 g! Die Bereiche der Spanten bei der Rumpftrennstelle und des Radkastens auf der Rumpfinnenseite noch mit Glas verstärken schloss die Harzerei ab.

Die beinah letzten herzustellenden Bauteile waren die Streben für das Höhenleitwerk aus USL-Kohlerohr, Balsa und Aluwinkeln. Als wirklich allerletztes Bauteil war jetzt die Haube mit einem Original-Schiebefenster Marke kompletter Eigenbau inklusive Schiebe-Schienen für den „Piloten“ auf der linken Seite und eine Haubenverriegelung wie beim Original vorne oben an der Reihe. Die vorbereitete Teile der Frontscheiben-Verglasung konnten auf den inzwischen montierten Birkensperrholzrahmen aufgeklebt werden. Die Verglasung des abnehmbaren Haubenteils ist auf ein Rahmengerüst aus Birkensperrholz geklebt. Die Eckverbindungen der beiden Haubenrahmen sind mit einem Kohleband innen und aussen verstärkt.

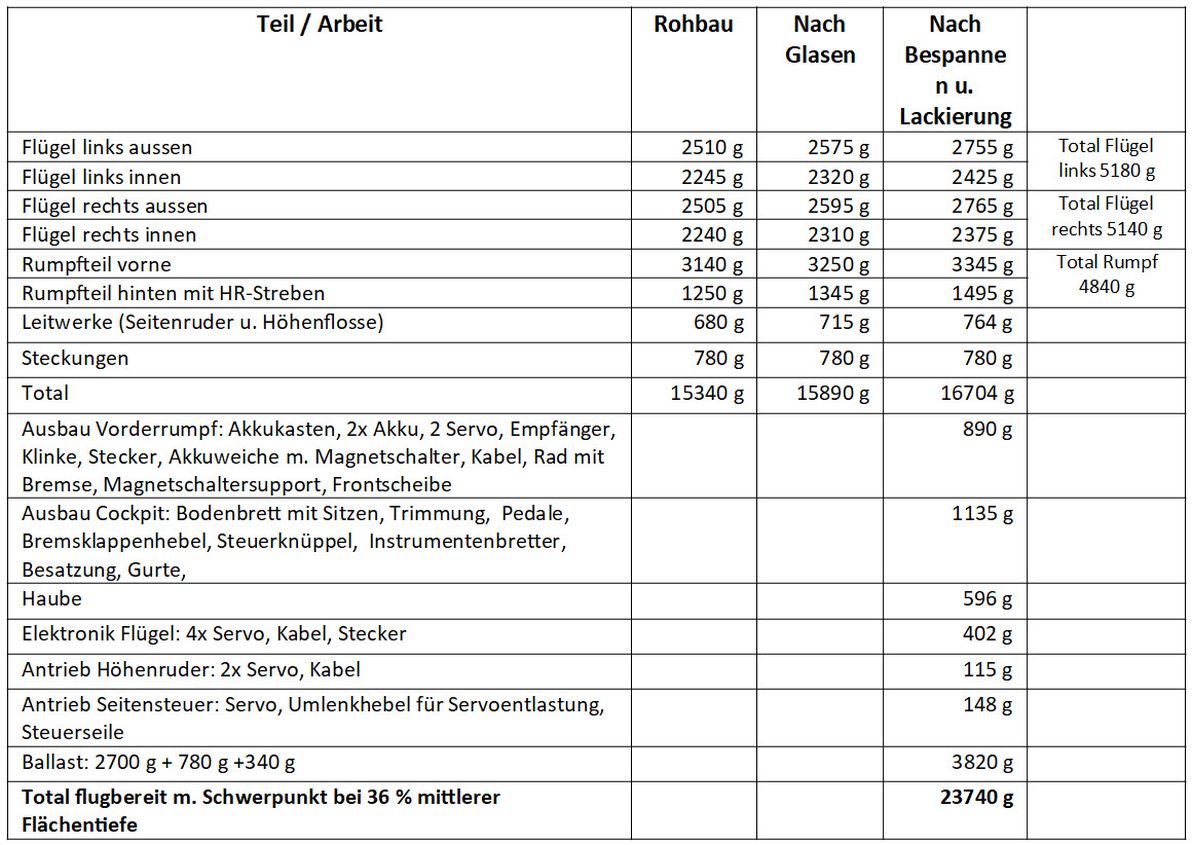

Das Bespannen der Flügel, Leitwerke, vorderer und hinterer Rumpf/Flügel-Übergang, Rad-Einfassung und HR-Streben verbrauchten 17 m Oratex Cup gelb. Auf die beiden Rumpfteile ein 2K-Lack an einem windstillen Tag im Unterstand mit gewässerten Boden (kein Staub) aufgebracht nahm mit allen dafür nötigen Arbeiten nicht wenig Zeit in Anspruch. Das Einziehen der Servokabel und Verlöten der 6poligen Multiplex-Stecker bei den Trennstellen war Routine. Zum Glück(?) funktionierten alle Servos auf Anhieb. Den Sender programmieren und alle Ausschläge der Servos justieren waren dann wieder etwas einfacher. Der Bau mit seinen vielen kleineren und grösseren Änderungen und teilweise mehrfacher Anfertigung diverser „Kleinteilen“ wurde die Gewichtszunahme laufend einer Gewichtskontrolle unterzogen und protokolliert. Das Auswiegen und Ermitteln des Schwerpunktes erfolgte nach alter Väter Sitte zwischen zwei Malerböcken. Details siehe untenstehende Gewichtstabelle.

Gewichtstabelle

Das bei der Konstruktion geschätzte Abfluggewicht für den mittleren Schwerpunkt von 23650 g wurde also nur um 90 g überschritten! Der optimale Schwerpunkt für den verwendeten Profilstrak (Fügelmitte HQ-3.0/17, Flügelknick HQ-3.0/15, äusserste Rippe HQ-3.0/13 mit 0.5 ° Schränkung ab Knick) liegt allerdings bei 39 % Flächentiefe. Da liegt also noch einiges an Gewichtsreduktion drin. Um diesen SP für 39 % zu erreichen müssten die 780 g und 340 g Gewichte ausgebaut werden. Das ergäbe dann ein Gesamtgewicht von sagenhaften nur 22620 g mit einer Flächenbelastung von nur 100.80 g/dm2! Die jetzige mit 105.79 g/dm2 ist für dieses Profil auch nicht schlecht.

Beim Manöverieren für den Fototermin auf meiner Gartenwiese stellte ich eine gewisse Unhandlichkeit des „Gartähuislis“ fest. Dem wurde durch die Fertigung eines massgeschneiderten Flügel-Stützrades und eines Heckkullers abgeholfen. Das Original konnte ja auch nur mit einem Heckkuli am Boden vernünftig bewegt werden.

Nun denn: Warten wir die Corona-Zwangspause ab und hoffen dass der Spyr 5a HB-509 dann fliegt wie er aussieht!

Sepp Häfliger

Bericht: Download als PDF

Erstflug Spyr 5a 12. Juli 2020 in Ahnsbeck

Am 12. Juli 2020 war es so weit: Der Spyr 5a hat den Erstflug überaus erfolgreich bestanden! Ohne etwelche Trimmungen fliegt das Ding wahrhaft einfach super! Einzig das undichte Rad musste nach dem 3. Flug ersetzt werden. Wegen einer schlechten Vulkanisierung des Reifens ging die Luft langsam raus. Habe total 8 sehr schöne Flüge ohne Probleme mit dem Spyr 5a trotz nicht immer idealem Wetter in Ahnsbeck geniessen dürfen.

Bin echt happy!!!!

Sepp

Bilder vom Ahnsbecker Lager 6. -16. Juli 2020

2. Start

2. Landung