1949 Erstflug des Originals

Im August 1964 auf ca. 4000 M.ü.M. Anflug auf den Piz Kesch im Engadin

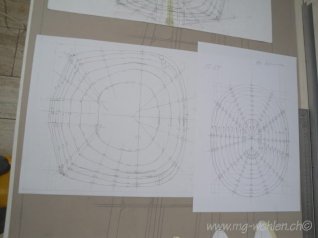

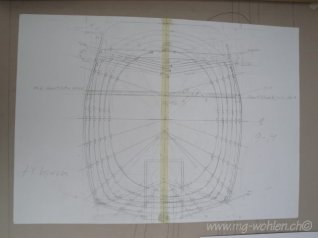

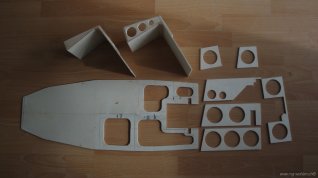

Alle Rumpfspanten

Vordere Rumpfspanten

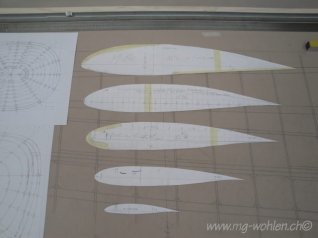

Papierene Profilschablonen

Plan Aussenflügel

Plan Innenflügel

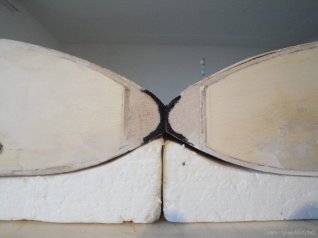

Rumpfspanten auf Pappel- u. Birkensperrholz geklebt

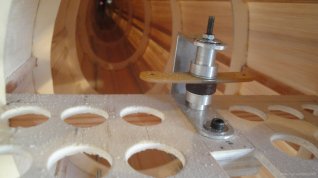

Alle Rumpfspanten sind ausgedremelt

Jede Menge Abfall

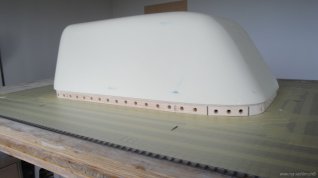

Simple Rumpfhelling

Spanten und erste Längsstringer auf ein 10 mm Alurohr aufgefädelt

Erste Verleimungen

Spanten und Stringer provisorisch fixiert

Verleimungen

Weitere Leimungen

Leimen, leimen...

Kufe aus Eschenholzklotz ausgesägt

Letzte Stringer in unterer vorderer Rupfhälfte eingeleimt

Auch die hinteren unteren Stringer sind verleimt

Anpassungen der Kufe

Kufe ist eingepasst

Verleimte Kufe von hinten links

Verleimte Kufe von vorne

Rumpftrennstelle hinter dem Flügel aus Birkensperrholz

Trennstelle mit Abstandklötzen wegen der Beplankung

Fertig verpasste Trennstelle

Letzte Kontrolle und kleine Anpassungen vor dem Beplanken mit 3 mm Balsa

Gerüst des Hecksporns

Anpassen des Hecksporngerüstes

Bereit für Beplankung des Rumpfhinterteils mit 2 mm Balsa

Fahrwerkteile

Anpassen der Radbremse

Nach Entfernung des senkrechten Hilfsteges kann die Bremse montiert werden

Noch zwei Halbrippen beidseitig eingepasst für bessere Krafteinleitung des Radkastens

Jetzt passt alles für die Beplankung

Knappe 250 Gramm für das ganze Fahrwerk mit 150 mm Rad

Erste hintere untere 2 mm Beplankung

Weiter gehts mit der 2 mm Bepalkung

Hier sieht man das zentrale Hilfs-Alurohr

Trinkhalme für die Kabel der Höhenruderservos

Weiter gehts mit dem Beplanken

Erste 3 mm Balsabeplankung vorne unten

Spannungsfrei gewässerte 3 mm Beplankung

Auch hinten kanns weitergehen

Noch sind die Beplankungsstösse sichtbar

Die zweite 3 mm Beplankung ist verleimt

Dritte 3 mm Beplankung ist gewässert und angepasst

Grob verschliffen und etwas gespachtelt

Zwischendurch gehts hinten weiterDSC00622

Weiter gehts mit Beplanken des nun auf der Helling gedrehten Rumpfes

Jetzt trockene, obere Nasen-Beplankung ist auch verleimt

Die 3 mm Beplankung musste fast überall gewässert werden

Aufbau der Seitenflosse mit Abachi-Verstärkungen der Steckung

Noch weitere Hilfshome sind eingebaut

Jetzt ist die Flosse bereit für die 2 mm Beplankung

Verstärkungen für die Scharniere

Erste Beplankungen der SR-Flosse

HR-Steckung ausmessen

Das wird definitiv kein Boot

Stark gewässerte Beplankung des Rumpf-Flossenübergangs

Verleimen der Seitenflossen-Nasenleiste

Zwischendurch ist auch der Nasenklotz montiert und grob verschliffen

Wie das Original auch eine markannte Nase!

Ganz grob verschliffene Nasenleiste der Seitenflosse

Alles schön rundlich!

Altbewährte Helling für Höhen- u. Seitensteuer

Konstruktion der Endleisten der Höhenruder u. des Seitenruders aus Balsa-CFK-Sandwich

Bewährter Aufbau der Höhensteuer

Endkante aus CFK-verstärktem Balsa-Sandwich

Vorarbeiten für die 1.5 mm Balsabeplankung

Erste Beplankungen sind verleimt

Alle Beplankungen sind aufgebracht

Aufbau der Hohlkehlen nach Abtrennen der Ruder und Verkasten der Flosse und Ruder

Aufbau des Seitenruders wie gehabt

Das Ruder kann beliebig auf der Helling gedreht werden

Leitwerk von vorne links gesehen

Leitwerk von hinten rechts gesehen

Leitwerk von hinten

Leitwerk von rechts

Schacht für linkes HR-Servo

Schacht für rechtes HR-Servo

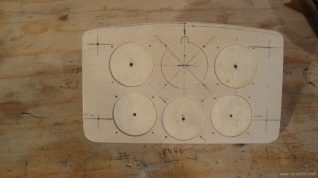

In Scheiben geschnittener Styrokern für Aussenflügelrippen-Schablonen

Aufbau der Sandwichholm-Gurte Balsa-Kohle der Innenflügel

Untere Holmgurte, Hilfsholme, Verstärkungen Rumpfauflage, Balsa-Kohle Sandwichendleisten und Rippenstege in gewässerte untere Beplankung gelegt

Alles fix verleimt

Rippen mit unterer Beplankung verleimt

Wurzelrippen mit V-Stellung mit unterer Beplankung verleimt

Obere Holm-und Hilfsholmgurte mit Rippen verleimt

Verleimte Konstruktion der vorderen Flügel-Rumpfverbindung im Rohbau

Eckverstärkungen eingeleimt

Aufbau der Balsa-Kohle-Sandwichholmgurte der Aussenflügel

Holmgurte in der Presse

Hobeln und zuschleifen der Holmgurte

Holmgurte, Hilfsholme, Balse-Kohle-Sandwich-Endleiste u. Rippenstege in unterer gewässerten 3 mm Beplankung eingepasst

Alles verleimt

Rippen sind auch verleimt

Rippen mit 2.5 m-Latte abgezogen

Maximaler Fehler weniger als 0.5 mm bei den Rippen, Hurra!

Verleimen der Aussenflügel-Wurzelrippen mit korrekter V-Stellung zu Innenflügel

Das hält bombenfest

Einpassen der Steckungsrohre am Innenflügel

Dank der Distanzklötzchen können die noch einteiligen Steckrohre später getrennt werden

Einpassen der äusseren Flügelsteckung am Innenflügel

Steckrohrverkastungen und Holmstege am Innenflügel

Rohbauteile der Drehbremsklappen mit ihren Klappenkästen, oben u. unten voll ausgefahren

Bremsklappen halb ausgefahren

Bremsklappen eingefahren

Klappenkästen und Bremsklappen eingepasst und verleimt

Vordere rumpfseitige Flügel-Rumpfbefestigung

Sandwich-Trägerplatte aus Pappel-u. Flugzeugsperrholz

Auch die Verbindungsstege sind aus Pappel- u. Flugzeugsperrholz in Sandwichbauweise

Gut gepresst ist halb verleimt

Die letzten Rumpfbeplankungen sind verleimt

Aussparungen für die Klappenkästen

Aufbringen der oberen gewässerten 3 mm-Beplankung am Aussenflügel

Aufbringen der Nasenleisten am Aussenflügel

Verleimung mit verdicktem Epoxy

Einmessen u. verbohren der vorderen Flügel-Rumpfverbindung

Auch die hintere Flügel-Rumpfverbindung kann nun verbohrt werden

Nasenleiste mal grob zuhobeln

Nasenleisten und Rippenstege an den Innenflügeln sind mit verdicktem Epoxy angebracht

Jede Menge Kleinarbeiten, hier die Dreikant-Verstärkungen Endleiste-Rippen an den Innenflügeln

Die letzten 80 Eckverstärkungen Rippen-Endleiste sind verleimt

Rohe Eckverstärker

Mal schon grob verputzt

Alle total 104 Eckversärker sind verschliffen

Provisorische 1. Montage für Ausmessarbeiten

Ein gewaltiges Ding!

Das bremst bestimmt!!

Kontrolle der 0.5 °- Schränkung

Kontrolle der Schränkung Flügelmitte 0.25°

Steckung mit verdicktem Harz anpassen

Schnurgerade Nasenleiste abziehen

Bremsklappen unten mit Servicedeckel

Bremsklappen oben

BK unten halb ausgefahren

BK oben ganz ausgefahren

BK unten ganz ausgefahren

Erste 2 Fasen der Nasenleiste li-re stimmen aussen noch nicht ganz

Bei der Wurzelrippe stimmen die Fasen

Fasen 3 u. 4 stimmen nun auch aussen

Fasen 5, 6, 7 u. 8 passen, Feinrundung wird mit dem Endschliff des Fügels gemacht

Auch die Randbogen sind grob verschliffen

Auch hier erfolgt der Feinschliff während des Endschliffes

Querruder abgetrennt

QR und QR-Holm verkasten

QR-Spaltfahne musste verlängert werden

Dreikantleisten für QR-Nase und Spaltfahne

Verschliffene Hohlkehlen mit GFK verstärkt

Alle Balsa-Oberflächen werden geglast

Mit verdünntem Epoxy wird das 25g Gewebe auflaminiert

Die Rippenfelder werden ausgeschnitten

Die Balsa-Oberflächen entsprechen etwa einer Abachi-Härte

Dreh-Frästeile von HR-, SR- und QR-Scharnieren, Buchsen Flügelbefestigung

Anlenkteile der Bremsklappen

Antriebshebel aus GFK für QR, SR und HR

490g herausgetrennte Kreuze von 25 Rumpfspanten nach dem Glasen der hinteren und vorderen Rumpfhälften

Ungewollte Baupause!

Rohbau der Besatzung, 55 cm und 58 cm gross

Damenhände aus Balsa

Balsahände des PIC

Die Besatzung mal grob verschliffen

Er ist noch a bisserl schief

Auch die Dame braucht noch eine Schönheitsoperation

Das Paar von von rechts

Besatzung von links

Alles ist mit Parkettlack gehärtet

Alle Teile sind überschliffen

Teile für das Cockpit

Einpassen des Cockpits von links gesehen

Cockpit von rechts gesehen

Verleimen der Cockpitteile

Cockpit von hinten links gesehen

Cockpit von hinten rechts gesehen

Das ganze Cockpit inklusive der Besatzung kann nach Lösen von drei M3-Schrauben ausgebaut werden

Die Schuhe der Besatzung

Erste Sitzprobe der Besatzung

Besatzung von vorne

Besatzung von vorne links

Aufbau Übergang Haube-Flügel

Anpassen der Übergangsteile 2 und 3

Nun ist alles verleimt

Vorderer Rumpf-Flügelübergang geglast und grob verschliffen

Hinterer Rumpf-Flügelübergang im Aufbau

Hinterer Rumpf-Flügelübergang geglast und grob verschliffen

Aufbau Capot-Rahmen

Material 2,6,8 und 10 mm Birkensperrholz

Wer sieht die Fehlerkorrektur

Aufbau der Frontscheibe

Anpassen des Frontscheiben-Rahmens am Capot

Es lebe die HH-Folie Nr. 11!

Noch ist alles etwas massiv!

Schon mal grob verschliffen

Da muss noch viel angepasst werden!

Es bessert langsam!

Das Ganze wird immer leichter!

Auch der Frontscheiben-Rahmen nimmt Gestalt an!

Die Dichtlippe ist verleimt

Die Besatzung ist in der Höhe angepasst!

Die Capotecken sind innen und aussen CFK- verstärkt

Jetzt passt es!

Grundform der Capotverglasung aus 5 mm Sperrholz

Alles ist massiv verleimt

Das Gerüst mit Styrofoam ausgefüllt und grob verschliffen

Die Urform hat ringsum etwas Übermass

Schleifen, schleifen!

Jede Menge Schleifstaub!

Die Form ist mit 3 Lagen 120 Gramm-Glasgewebe überzogen

Das gibt wieder Schleifarbeit!

Gespachtelt und geschliffen!

Die Urform ist auf das auf das Lochblech montiert

Bereit zum Vacuumieren!

Eigenbau- Vacuum-Anlage

Temperatur-Ckeck

Fast gelungen

Verglasung auf Rahmen anpassen

Die Frontscheibe musste wie beim Original getrennt werden

Klinke Marke Eigenbau

Klinke von hinten

Klinke eingebaut von vorne

Die eingebaute Klinke ist demontierbar und mit einer Schraube gesichert

Die Auslösestange führt auf direktem Weg zum Servo

Nach dem Einmessen der EWD konnten die letzten Bohrungen gemacht werden

Die beiden HR-Streben aus dünnwandigen Kohlerohren, Balsa-Endfahnen und Alu-Winkeln

HR-Strebe rechts

Untere Befestigung der linken HR-Strebe

Fixierung der HR-Flossen

Der Akku-Kasten kann nach Entfernen der 2 schwarzen Schrauben ausgebaut werden

Der Akku-Kasten ist weit vorne eingebaut

Nach Lösen einer Schraube können die Akkus ohne Evakuierung der Besatzung ein- ausgebaut werden

Fester Teil des Instrumenten-Brettes

Die Instrumenten-Tafel kann zum Akku-Service leicht demontiert werden

Die Instrumenten-Bretter sind im Rohbau fertig

Mit Paketband geschützte Pressform für den Hecksporn

4- 6 Lagen Kohlengewebe in der Presse

Ausgeformter Rohling des Heckspornes

Grob verputzter Hecksporn mit Sicherungssteg für die SR-Achse

Des passt doch

Giessform für das Nasenblei

Die Giessform ist mit Alu-Folie ausgekleidet

Altblei noch vom privaten Schiess-Stand meines Vaters

Diese ehemalige Saucenkelle leistet seit über 50 Jahren immer noch gute Dienste, aber nicht mehr in der Küche

2,5 Kilo Blei am Erkalten

Der Rohling wiegt genau 2480 Gramm

Die Holzform ist nur leicht angekohlt

Plangefräst und mit Befestigungsbohrungen versehen wiegt das gute Stück noch wie vorgesehen 2030 Gramm

M5-Gewindeeinsätze für die Trimmblei-Befestigung im Rumpfspant No. 1

Damit das SR-Sevo keinen Radial-Kräften durch die Spannung der Antriebs-Seile ausgesetzt ist wird ein Umlenkhebel verwendet

Antriebseinheit des Seitenruders knapp hinter der Rumpftrennstelle. Die Verbindung Servo-Umlenkhebel fehlt noch

Rumpfaustritte der SR-Steuerseile ca. 10 cm vor dem Ruderhorn

Das Klinken-Servos und die Akku-Weiche unter dem Kabinenboden sind möglicht weit vorne platziert

Seitenruder-Pedale von hinten

SR-Pedale von links

Einzelteile der SR-Pedalverstellung

Ganze Mechanik der SR-Pedale

Faltenbalg vom hinteren Steuerknüppel

Faltenbalg des vorderen Steuerknüppels

Hinterer Steuerknüppel

Einzelteile des vorderen Steuerknüppels

Trennbarer Griff des vorderen Steuerknüppels

Abgelängte, konfektionierte und ausbaubare SR-Steuerseile

Höhenruder-Trimmrad

Einzelteile der HR-Trimmung

Eingepasste HR-Trimmung an der rechten Bordwand

Nach Lösen der Trimmrad-Schraube kann die ganze Mechanik ausgebaut werden

Bremsklappengriff von links

Bremsklappengriff von rechts

Einzelteile des BK-Hebels

Demontierbarer BK-Hebel eingepasst

BK-Hebel an der linken Bordwand probemontiert

Klinken-Griff am Instrumentenbrett

Frästeil der Capot-Verriegelung

Die Capotverriegelung ist eingepasst

Die Capotverriegelung ist am oberen Haubenrand montiert

Capotverriegelung von rechts

Echtes Präzisionsteil!

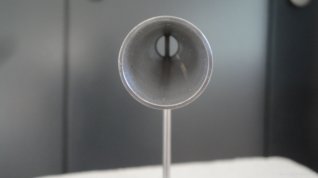

Drehteil Venturirohr aus Alu

Venturirohr von vorne

Venturirohr von hinten

Venturirohr lackiert und demontierbar eingepasst

Ein gewaltiges Rohr!

Fertiges Instrumentenbrett

Sicht auf die Instrumente vom hinteren Sitz

So siehts der PIC

Trimmrad mit Anzeige

Bremsklappenhebel

Schablonen für die Kopfbedeckungen der Besatzung

Anpassen und abstecken

Das fertige Cap ist handgenäht

Auch sein Sonnenschutz wurde handgenäht

Das Combi der Dame wird mit der Maschine genäht

Bereit für das Einkleiden

Auch das Combi des PIC wird mit der Maschine genäht

Auch der PIC hat jetzt seinen fertigen Anzug

Passt doch nicht schlecht!

Auch ihm ist es wohl im Anzug!

Die handgenähten Fallschirme

Schönes Gurtzeug!

Auch sein Fallschirm passt!

Ein schönes Paar mit Frisuren der 70-Jahre (Beatles!)

Der hintere Steuerknüppel mit Faltenbalg

Seiten- Ruderpedalerie mit Verstellmechanik

Das Cockpit ist bereit für die Besatzung

Die Oldtimer-Sitzgurtensets sind handgenäht und funktionstüchtig!

Sitzprobe und angeschnallt

Cockpit mit Besatzung von hinten links

Besatzung von vorne links

Besatzung von vorne

Die Besatzung von vorne rechts

Die Besatzung von hinten rechts

Warten auf den Erstflug (dauert noch!!)

Blick ins Cockpit von hinten links

Blick ins Cockpit von hinten rechts

Ihr Blick is a bisserl skeptisch!

Auch diese modische Sonnenbrille ist handgefertigt

Auch seine Fliegerbrille ist handgefertigt

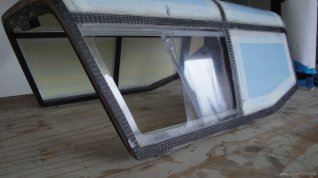

Das geschlossene Schiebefenster Marke Eigenbau

Schiebefenster halb geöffnet

Ganz geöffnetes Schiebefenster für Zugang zur Haubenverriegelung

Sicht auf die Haubenverriegelung durch das geöffnete Schiebefenster

Haubenverriegelung von innen gesehen

Das 62 cm hohe Seitenruder wurde als 1. mit Oratex Cup gelb bespannt

Für die Pyjamas dieser Teile wurden fast 16 lm 60 cm breites Oratex verarbeitet

Wegen der grossen Flügeltiefe der Innenflügel musste die Bespannung 4-teilig ausgeführt werden

Linker u. rechter Bremsklappensatz einbaubereit

Bremsklappen halb ausgefahren

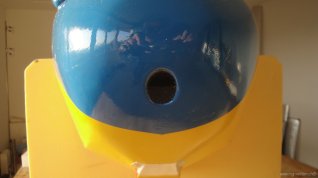

Bei 15° C Lufttemperatur ist der Rumpfvorderteil Piper Cup gelb lackiert

Auch die hintere Rumpfhälfte ist lackiert

Antrocknen in der milden Abendsonne

Aushärten über Nacht, 0,6 dl Farbe wurden verbraucht

Vorrichtung zum Auswiegen

Auswiegen für den vordersten Schwerpunkt bei 33 % mittlere Flächentiefe

Der hinterste SP liegt bei 39 % mittlerer Flächentiefe

Ansteuerung des Seitenruders

Der vordere Kufenbeschlag

Klinken-Antrieb mit 35 Kg-Servo

Klinke von aussen

Einbau Akku-Weiche und Magnetschalter, alles unter Putz

Sockel für den Magnetschalter

Decal des Magnetschalters auf dem Kofferraumdeckel

Auch das muss heute sein!

Das Haus ist (fast) voll!

Nur marginale Änderungen der Einbauten waren nötig!

Abspann-Sicherung für eine Notbremsung im heutigen Strassenverkehr

Viel Platz hat's nicht mehr!

Auch hier ist's eng!

Das erste mal an der Frühlingssonne

23,65 Kg Lebendgewicht sind flugbereit

Hoffentlich fliegt's wie's aussieht!

Auch die letzten Einstellungen und Funktionstests sind gemacht

Auch eine Schokoladenseite

Ein markantes Venturirohr

Sie warten auf die Startfreigabe vom Bundesrat

Hoffentlich geht's nach 2 Jahren Bauzeit (mit Unterbrüchen) endlich los!

Die Schale der Flügelstütze ist direkt auf dem mit Folie gechützten rechten Flügel laminiert

Die Restenverwertung ergab aus Glasgewebe verschiedener Stärken ein 13-lagiges Laminat

Ein doppelter Verschluss hinten

Doppelt hält besser!

Eine Schaumstoffpolsterung schützt die Flügeloberfläche

Das Rad ist Teil eines Stützrades von einem Kinderfahrrad

Auch der Heckkuller ist aus dem Resten-Fundus gemacht

Jetzt rollen die 23740 g fast wie von selbst!