Der Rumpf kommt so aus dem Karton

Je nach Motor muss der Quersteg ausgeschnitten werden

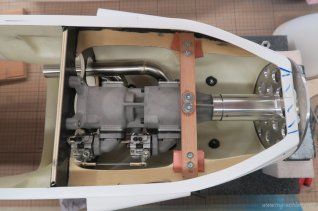

Ein zweier in Reihe sorgt für Volldampf

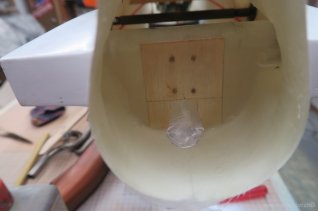

Der werdegang vom Motorspant

Der Motor wird hängend eingebaut

Der Motor muss nach unten verschoben werden

Millimeter um Millimeter wird ausgeschnitten bis der...

...Motor passt

Jetzt wird der Spant am Motor angepasst

Dieser Deckel muss angepasst und angeschraubt werden

Die Löcher sind gebohrt und die Messinghülsen zum verkleben bereit

Der Motorspannt wird für das beschichten vorbereitet

Beidseitig ein Kohle und ein Glasgewebe auf den Motorspannt auflaminiert

Motorspant fertig beschichtet

Wieder wird der Motor eingebaut

Der Motor wird sauber ausgerichtet

Der Spant wird wieder nur zur Probe eingesetzt

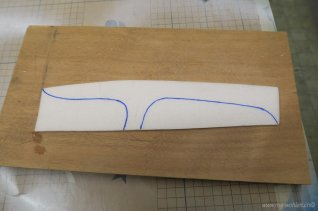

Hier werden aus Depron Schablonen für die seitlichen Hilfsspanten gemacht

Und so wird es zuletzt demontierbar eingeharzt

Für die Zylinder muss eine separate Haube angefertigt werden

Hier sieht man den vorderen Zylinderkopf unter der Haube

Die Kerzenstecker schauen am Schluss noch heraus

Die Befestigung der Haube mit M3 Schrauben

Die Seitenvertärkungen sind hier auch schon mit GFK überzogen

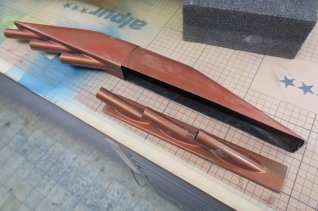

Die Krümmer sind fertig und bereit für die Montage

Krümmer montiert

Jetzt müssen noch weitere Löcher für die Kühlung in den Spant

So sieht der Spant vor dem Einharzen aus

Und jetzt ist er eingeharzt

Nach dem einharzen wird wieder mit GFK beschichtet

Das mit dem Auspuff wird eine knappe Sache

Für ein zweites Rohr reicht der Platz nicht

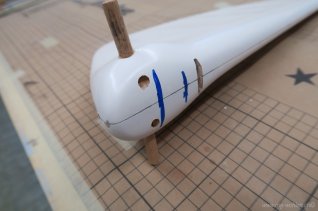

Weiter geht es mit dem Höhenleitwerk hier muss zuerst ein Führungsrohr gemacht werden

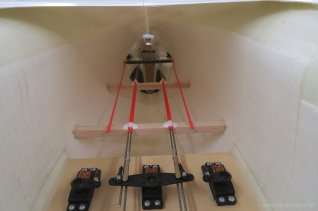

Das Führungsrohr und die Verdrehsicherung sind eingebaut

Das ganze von innen

Passt

Die Löcher für die Stiftscharnieren

Hier sind die Scharnieren schon eingeklebt und ausgerichtet

Am Ende der Höhenleitwerke muss noch eine Hohlkehle angebracht werden

Endverlauf der Hohlkehle

Der Spitz vom Endverlauf wird wegen abbruchgefahr rund geschliffen

Die Ruderhörner sind eingeklebt

Der Spant für das Heckfahrwerk ist eingepasst und verklebt

Der Abschlussspant wird mit dem Laser ausgerichtet

Alles sitzt gerade

Das ganze wird eingeharzt

Das Seitenruder wird für den einbau vorbereitet

Die Scharnieren sind am aushärten

Der Abschlussspant ist noch mit GFK belegt und die Scharnieren sind eingeklebt

Seiten und Höhenruder Servos in Position

Die Bowdenzüge sind ausgerichtet

Auspuffrohre in der Anpassphase

Auspuff eigepasst aber noch nicht verklebt

Die Verdrehbolzen sind am aushärten

Die Übergänge im Knick müssen noch verspachtelt werden

Abdecken für den Spachtel

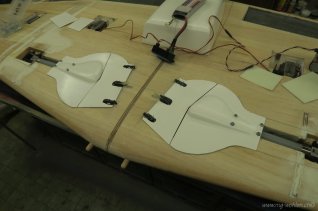

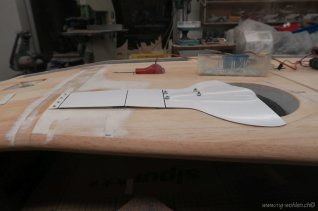

Das muss für die Spreizklappen ausgeschnitten werden

Die untere Beplankung ist entfernt

Das Styropor ist entfernt und die Wände sind verkastet

Der Innenteil wird mit Kohle und Glas verstärkt

Wichtig ist dass die Ecken schön angedrückt werden

Hier sind die Klappen schon eingepasst

Vorläufig wird unten noch nicht beplankt

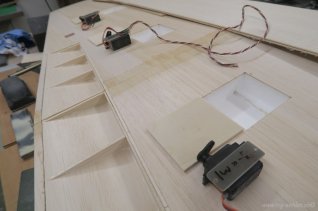

Jetzt werden die Servos eingebaut

Das sind alle Servohalterungen für die Fläche

Die Verstärkungen in den Klappen sind eingebaut

Klappe verschliffen und eingepasst

Die schrägen Löcher wurden mit einer Lehre gebohrt

Funktionstest

Ruder ausgeschnitten und Randbogen angeklebt

Die Hohlkehlen werden am Ruder angepasst

Schleifen und schleifen

Es muss soweit geschliffen werden dass das Ruder noch spiel hat

Wenn alles passt können die Seiten verkastet werden

Die Seitenverkastungen werden mit dem Ruder ausgerichtet

Beim Randbogen muss nur wenig gespachtelt werden

Hier wird die Hohlkehle laminiert

Hier gönnt sich der Flügel eine Ruhepause

Die Hohlkehle nach dem verschleifen

Die Ecken müssen sauber verputzt werden

Das Querruder ist Probeweise montiert

Dieser Ausschlag nach unten sollte reichen

Ausschlag nach oben

Hier wird die Fahrwerkshalterung zusammen geklebt

So muss diese Halterung in die Fläche eingepasst werden

Vom Hersteller angezeichnet

Die Halterung ist grob eingepasst und die Ausnahme für die Beine eingezeichnet

Die Spalten werden mit PU Schaumkleber ausgefüllt

Die Beplankung muss zuerst entfernt werden

Bereit für die Styro bearbeitung

Mein Styro Bearbeitungszentrum

Jetzt kommt noch die Feinarbeit

Das Fahrwrk muss immer wieder anprobiert werden

Die rechte eingeschäumte Fahrwerkshalterung

Die linke eingeschäumte Fahrwerkshalterung

Die Fahrwerksschächte werden mit 49g Glasgewebe ausgekleidet

Der fertige Fahrwerksschacht

Jetzt werden die Ruder provisorisch angelenkt

Fertige Anlenkung

Die Unterseite ist mit 49g Glas belegt

Vor dem besäumen

Auch die Oberseite ist fertig geglast

ein Verstärkungsspant muss eingebaut werden

Der Versärkungsspant im hinteren Teil

Die Verstärkung für die Flügelverschraubung

Hier sind die vorderen Flügelbolzen am aushärten

Jetz kann der Oelkühler vorbereitet werden

Hier sind keine genauen Massangaben vorhanden

Die Position ist laut Bildern aus dem Netz

Die Position wird angezeichnet

Eine Klemmhalterung ist im Vorderen Bereich

Hier sieht man die Halterung für den Oelkühler

Die Kühlluftaustritte sind verputzt

Die Absaugöffnung am Oelkühler

Das Holz muss noch in Kontur geschliffen werden

Scharnierversuche an den kleinen Abdeckklappen

Die untere Klappe ist Fix mit dem Fahrwerksbein verschraubt

Bei der Montage der Abdeckungen muss immer wieder ein und ausgefahren werden

Die einzelnen Klappenteile sind mit Gummischarnieren miteinander verbunden

Die erste Knickbewegung ist wichtig

beim Ausfahren müssen die Klappen richtig einknicken

Fahrwerk in Mittelstellung

Fahrwerk ausgefahren

Hier sieht man die Gummischarnieren

Die Schrauben unter dem Knick verhindern das verkannten der Abdeckung beim Ausfahren

Hier werden die Servos für die kleinen Radabdeckungen vorbereitet

Servos samt Halterung werden eingeklebt

Die Landeklappen müssen noch beschichtet werden

Servodeckel Querruder

Alle Servodeckel sind montiert

Hier wird eine Auspuffhalterung vorbereitet

Und so wird die Halterung montiert

Diese Rohre müssen noch nach aussen geführt werden

Und so sieht es fertig aus

Die Rohre müssen später noch fixiert werden

Die Tankhalterung aus GFK und CFK

Die Tankhalterung wird an die Seitenwand geklebt

Hier sihet man die Auspuff und die Zundungshalterung

Das Gasservo an seinem Platz

Der runde Draht ist der Chokehebel

Langsam füllt sich die Bude

Der Oelkühler muss noch angepasst werden

Alles wird wieder demontiert

Das Material wird bis zur Endmontage Staubfrei versorgt

Leerer Rumpf

Jetzt wird gespachtelt und geschliffen

Und nochmals spachtel und schleifen

Vorbereitung für die Propellausnahme

Das sind die Öffnungen für Kerzenstecker und Kabel

Die Abluftöffnung muss vergrössert werden

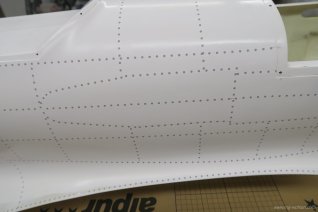

Die Nieten von Meister Koni persönlich aufgeklebt

Die Nieten sind geplottet

Da sammelt sich einigs an Nieten

In der Hoffnung alles richtig abgeklebt zu haben...

....wird der Unterteil graublau gespritzt

Die Flächen Oberseite

Rumpf und Motorabdeckung

Rumpf und Flügel

Die Kabinenhaube ist abgedeckt

Bereit für die nächste Farbe

Freihand gespritzt

Rechte Seite

Aber da fehlt doch noch was

Jetzt ist es komplett

Von vorne

Von hinten

Von oben

Endmontage von der HLW Anlenkung

Endmontage Heckrad

Endmontage Motor

Hier kommt noch die Auspuffanlage rein

Tank und Gasservo montiert

Die Ganze Antriebseinheit auf einen Blick

Hier werden die Landeklappenscharniere gesetzt

Endmontage Fahrwerk

Die Servos sind montiert und angeschlossen

Die Radabdeckungen sind auch montiert

Jetzt wird der Ganze Flieger montiert

Fertig gespritzt und montiert bis auf den Spinner

Jetzt muss nur noch die Empfangsanlage eingebaut werden

Hier sieht man gut die speziellen Radabdeckungen

Und das Ganze noch von unten

KlebeOrgie Links

KlebeOrgie Rechts

Armaturenbrett mit viiel Phantasie

Armaturenbrett eingebaut

Armaturenbrett mit Zündkontroll LED

Prop für den Probelauf

Fluegel

beide Flügel fertig

vorbereiten für den Probelauf Spinner geschützt für den Elektrostarter

ZDZ läuft

feddisch01