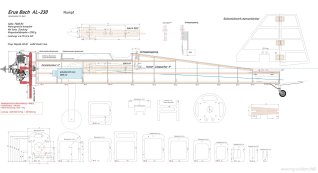

Erus Bach AL-230 Bauplan Rumpf

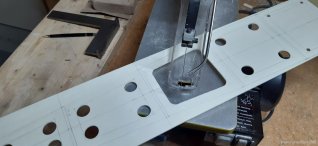

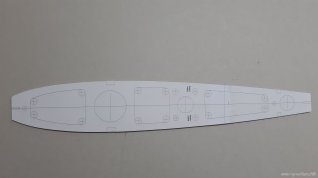

Rumpf Bodenplatte aus Pappelsperrholz 3 mm

Rumpf Bodenplatte zuschneiden

Ausschnitte freistellen für Kieferlängsleisten

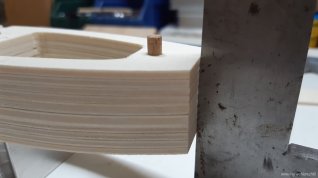

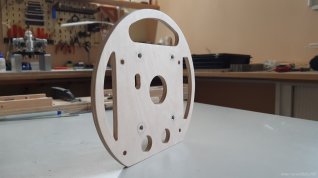

Motorspannt in Bearbeitung

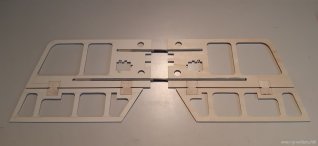

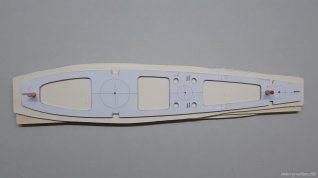

Rumpfspannten zugeschnitten

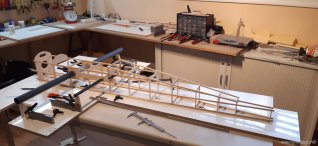

Rumpf Bodenplatte auf Baubrett montiert

Die ersten Rumpfspannten werden ausgerichtet und eingeleimt

Rumpfspannten im Hinterteil werden eingeleimt

Alle Rumpfspannten verleimt

Kieferleisten im Bodenbereich eingeleimt

Kieferleisten im Mittenbereich eingeleimt

Alles schön ausgerichtet und bereit zum austrocknen

Rohbau Rumpfspannten und Querverbinder fertig

Schleppkupplung vorgesehen

Laminieren von GFK-Hülsen

Distanzhalter CFK-Flügelsteckrohre zugeschnitten

GFK-Hülsen im Rumpf eingepasst

CFK Flügelsteckrohre ausrichten

GFK-Hülse kann eingeharzt werden

Bodenplatte Motorhaube eingeleimt und fixiert

Bodenplatte Kabinenhaube eingeleimt

Rumpfoberteil hinten mit Balsaholz 3 mm beplanken

Konische Abschlussplatte Rumpf zu Kabinenhaube

Anschrägung zum einfachen Ausfahren der Kabinenhaube

Bikensperrholz 0.8 mm für die Rumpfbeplankung

Zuschneiden der vorderen Rumpf Seitenplatten

Linke und rechte Rumpf Seitenplatte zugeschnitten

Rumpf Seitenplatte wird verleimt

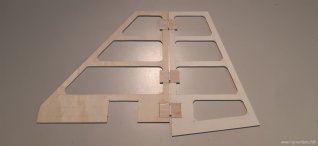

Seitenleitwerk bereit zum Zuschneiden

Das Pappelsberrholz hat eine Dicke von 2.5 mm

Höhenleitwerk L und R gleichzeitig zuschneiden

GFK Steckhülsen einpassen

Trägerplatten für das Leitwerk zugeschnitten

Scharniertasche anfertigen

Scharnier 20x20 mm passt hinein

Scharniertaschen in Seitenleitwerk eingeleimt

Scharniertaschen und Steckverbindung in Höhenleitwerk eingeleimt

Diverse Kleinteile in Trägerplatten eingeleimt

Aufleimer für Höhen- und Seitenleitwerk zuschneiden

Seitenleitwerk in Rumpfaussparung einpassen

Passt soweit zusammen

Das Seitenleitwerk ist in drei Führungen verankert

Auflage Höhenleitwerk angefertigt

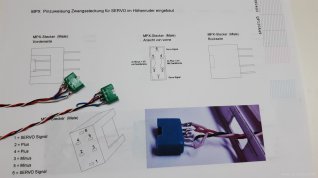

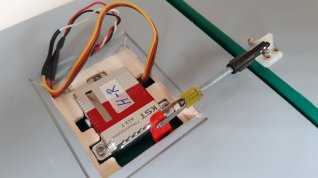

MPX Steckverbinder für Servo Höhenleitwerk einpassen

MPX Pinbelegung Servo Höhenruder

Da sind schon einige Aussparungen vorgenommen worden

Seitenruder in Rumpfhinterteil ganz eingeschoben

Die zwei Aluplatten halten das Ganze fix zusammen

Einpassen der CFK Steckverbinder Höhenleitwerk

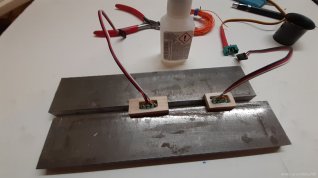

MPX Buchsenleiste in Holzfassung eingeklebt

MPX-Buchse und GFK-Hülsen vorbereitet zum Verkleben

Aussparung MPX Steckverbindung Flügel-Servos

Mit Stichsäge wird die Aussparung ausgesägt

Beplankung Sperrholz Rumpfmitte

Die Verleimung muss gut fixiert werden

Weiter geht es mit Beplanken im Rumpfhinterteil

Das Rumpfende bekommt noch einen Servicekasten

GFK-Ruderhorn im Seitenruder einpassen

Kontrolle Seitenruder zu Ruderhornachse bei 90° Winkel

Seitenruder Rohbau fertig

Halteplatte in Ruderhorn einschieben

Ruderhorn wird mit Halteplatten beidseitig befestigt

Seitenruder Rohbau komplett

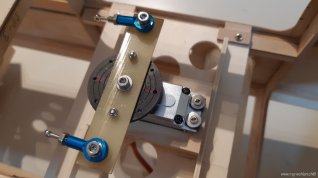

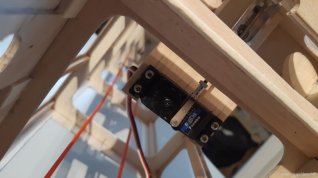

Servo Seitenruder mit GFK-Anlenkung

Servo auf passende Arbeitshöhe gebracht

Servo für Schleppkupplung und Gestänge eingepasst

Bowdenzugrohre für Seilanlenkung eingebracht

Aufbau abnehmbare Motorhaube

In diesem Bereich wird die Kabinenhaube angefertigt

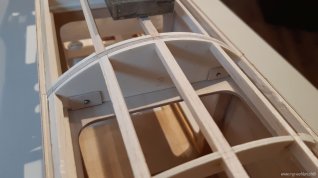

Kabinenspannten und Aussenleisten aus Bappelsperrholz gefertigt

Längsverbinder aus Balsaholz 6x6 mm

Kabinenhaube Rohgerüst fertig aufgebaut

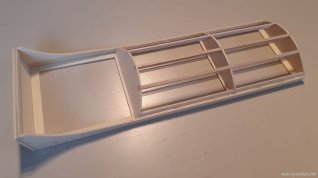

Kabinenhaube und Motorbaube bereit zum Beplanken

Beplankung mit Balsaholz 2 mm

Motorhaube soweit fertig beplankt

Die Motorhaube wird mit zwei Metallstiften gehalten

Kabinenoberteil wird mit Balsaholz beplankt

Zum Austrocknen alles gut fixieren

Beide Haubenteile aufeinander abgestimmt

Die Kabinenhaube kann einfach angehoben werden

Loch Bohren für Elektrorohr

Es muss durch drei Rumpfspannten gebort werden

Hier ist ein Langlochbohrer sehr hilfreich

Durch das grüne Elektrorohr kommen die Servokabel im Heck

Heckfahrwek montiert

Bohrschablone für die Fahrwerksbefestigung

Sperrholz Bodenplatte für eine stabile Aufnahme des Fahrwerks

Sperrholz Bodenplatte kann eingeharzt werden

Fahrwerk am Rumpf ausgerichtet und fix verschraubt

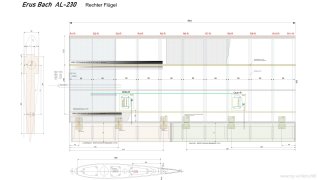

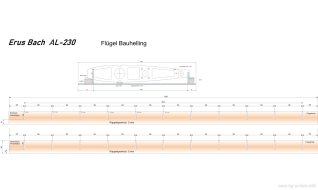

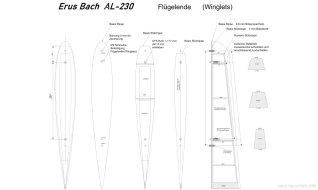

Erus Bach AL-230 Bauplan Flügel

Für das Zuschneiden der Rippen wird eine Schablone erstellt

Die fixierung der Schablone im Bappelsperrholz erfolgt durch zwei Buchendübel

Mit Hilfe der Schablone wird die Rippenkontur angezeichnet

Nach dem Grobschnitt wird die Aussenkontur nachgeschliffen

Vier-Stück Wurzelrippen werden gleichzeitg bearbeitet

Per Anschlag werden alle Rippen stirnseitig winklig abgelängt

Nachkontrolle

Aussparungen für die Rippenholme vorerst grob aussägen

Bohrung für das Flügelsteckrohr d=37 mm

Bohrung für das Flügelsteckrohr d=19 mm

Noch etws Nacharbeit mit der Holzfeile

Rippenholm winklig eingepasst

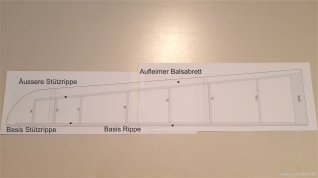

Bauplan für eine Flügelhelling gezeichnet

Material für die Flügelhelling bereitgestellt

Vorbereitung der Flügelhelling Seitenwände

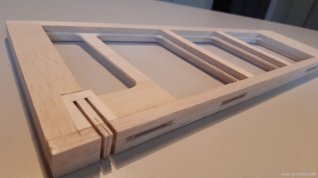

Distanzgebung für die Rippen ausgeschnitten

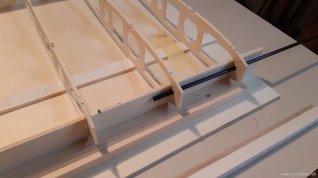

Die Montage der Flügelhelling beginnt

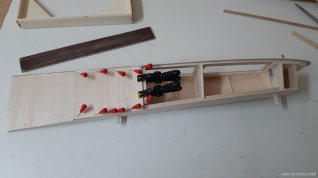

In dieser Flügelhelling werden nun die Rippen eingelegt

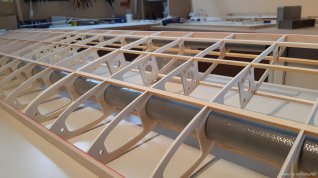

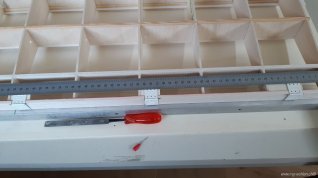

Alle Flügelrippen winklig ausgerichtet mit gleichem Abstand

CFK-Stab für gleichen Abstand zur Nasenseite

Kontrolle ob Flügelsteckung passt

Nasenleiste beidseitig ca. 28° anschleifen

Nasenleiste bereit zum verleimen

Kieferleisten ausrichten und verleimen

Tragfläche in Rippenbauweise erstellt

Flügelsteckung L und R passen zueinander

GFK-Steckhülsen punktuell mit Harz fixieren

Die GFK-Steckhülsen werden vollumfänglich und vollständig eingeharzt

Scharniere für die Querruderanlenkung einpassen

Beplankung Flügel Vorderseite mit 2 mm Balsaholz

Beplankung Flügel Unterseite fertig

Einpressmuttern vorsehen für die Befestigung der Winglets

Die Beplankung der Flügeloberseite beginnt

Mit der Kreissäge wird eine halbrunde Nasenleiste in der Mitte durchtrennt

Die Nasenleiste wird mittels einem Mittelstück verbreitert

Die Verleimung erfolgt durch PU-Leim

Die Flügelendrippen werden noch mit einem Aufleimer versehen

Somit ist eine plane Auflagefläche für die Winglets gegeben

Erus Bach AL-230 Bauplan Flügelende

Grundrissplan Flügelende

Basis Rippe für Flügelende zugeschnitten

Basisrippe am Flügel angeschraubt

Basisrippe fluchtend zur Flügel Hinterkannte ausrichten

Basis- und Stützrippe mitteinander verleimt

GFK-Rohre für die Positionierung der Befestigungsschrauben

GFK-Rohr mit PU-Leim flächendeckend verleimt

Äussere Stützrippe einpassen

Als Beplankung kommt 2 mm Balsa zum Einsatz

Beplankung zur Flügelhinterkannte auf eine gemeinsame Gerade bringen

Das Ganze schon mal grob geschliffen

Letzte Aufleimer für die Nasenleiste anbringen

Nasenleiste in Form geschliffen

Aufleimer Balsabrett 10 mm anzeichnen

Balsabrett verleimt und gut trocknen lassen

Überstehendes Material abtragen

Rohbau Flügelende soweit fertiggestellt

Vorbereitung Wölbklappen und Querruder

Bodenplatte für Querruder

Querruderrippen und Längsleisten eingeleimt

Überstehendes Material an der Bodenplatte muss noch abgeschnitten werden

Wölbklappe angefertigt

Wölbklapppe und Querruder auf Länge zugeschnitten

Abstützung für die Querruderscharniere einleimen

Flügelverbinder angefertigt

Flügel probehalber zusammengesteckt unter Federspannung

Die oberen Rippenaufleimer sind angebracht

Halteplättchen für MPX-Stecker eingeleimt

Servokasten Querruder

Anlenkung Wölbklappe

Anlenkung an Wölbklappe montiert

Querruderanlenkung komplett

Rohbau Holzarbeiten weitgehend abgeschlossen

Der Pilot hat bereits seinen Platz eingenommen

Gewichtsmessung ohne Motorisierung-Bespannung

Bis jetzt hält sich das Ganze noch in Grenzen

Eckverbindungen am Motorspannt mit Glasfasergewebe verstärkt

Kontrolle Einstellwinkel

Einstellwinkel +1° gemäss Bauplan

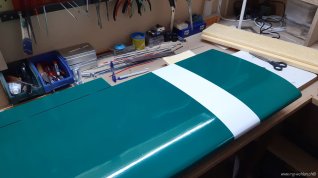

Zuschneiden Oracover für die Flügelbespannung

Untersite bespannt

Beide Flügelunterseiten bespannt

Vorbereitung Bespannung Oberseite

Beide Flügeloberseiten bespannt

Folie Servokasten freigestellt

Flügelende Unterseite foliert

Flügelende fertig foliert

Flügelende kann nun am Flügel angeschraubt werden

Höhenruder Oberseite foliert

Höhenruder beidseitig foliert und Servos eingabaut

Aus Platzgründen werden hier keine Steckkontakte verwendet

Seitenruder foliert

Rumpf bereit für die Oracover Bespannung

Die Unterseite wird zuerst foliert

Überstehende Folie wurde abgeschnitten

Rump Seitenwand foliert

Zum Schluss noch die Oberseite folieren

Überstehende Folie mit etwas Distanz abschneiden

Motor- und Kabinenhaube fertig foliert

Es fehlen nur noch die Quer- und Wölbklappen

Haupt-und Heckfahrwerk probeweise montiert

Benzintank 500 ml bereit zum Einbauen

Abdeckung Motorspannt mit Laminierharz überzogen

Abstandbolzen für die Motorbefestigung

Halteplatte für das Gasservo einharzen

Zündanlage einbauen

Jedes Zündkabel hat seinen fixen Platz

Kabelherstellung Flügelsteckverbinder

Elektronischer Zündschalter mit Anschlusskabel

Endverlegung der vorkonfektionierten Kabel im Rumpf

LED Zündung EIN-AUS hat noch zu viel Diodenstrom

Diodenstrom mit Vorwiderstand um Faktor 2.5 gesenkt

Servokabl für Höhenruder einziehen

An diesen Lötenden werden die Servokabel angelötet

Beide Höhenruder auf gleiche Ausschläge justieren

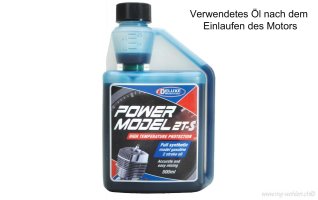

In der Zwischenzeit wurde der Motor auf dem Prüfstand eingelaufen

Ich verwende dazu 4-Takt Alkylatbenzin

Initialschmierung und für die Benzinmischung Motul-800

Benzinmischung für den Flugbetrieb

Nach dem Einlaufen mussten drei Ventile nachjustiert werden

Zylinder-3 Einlassventil hat zuviel Spiel

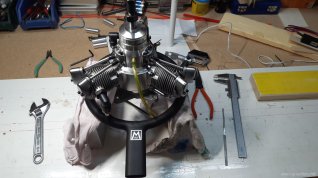

Saito FG60R3 Ringschalldämpfer bereit zum Einbauen

Mit den original SAITO Abgaskrümmern kann der Dämpfer einfach montiert werden

Für die Dichtheit der Verschraubungen zusätzlich Dichtungen verwenden

Gashebel am Vergaser abgeschraubt

Gashebel in eine passenden Stellung gebracht

Der Motor ist für den nächsten Motortest eingebaut

Mit dem Ringschalldämpfer klingt der Motor sehr angenehm

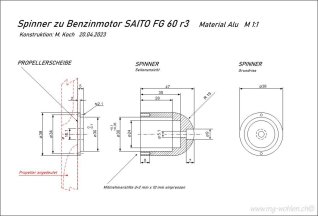

CAD-Zeichnung SAITO-Motorspinnner

Material Aluminium Oberfläche poliert

Befestigt wird der Spinner mit einer Imbussschraube

In diese 2 mm Bohrungen kommen Mittnehmerstifte

Zwischenspannt für die definitive Motorbefstigung

Zwischenspannt Rumpfseitig angepasst

Der Zwischenspannt bekommt noch einen Aussenring

Das Ganze noch in Farbe

Das Modell bekommt noch einige Aufkleber

Flügelunterseite

Rumpfseite

Seitenleitwerk

In Grossformat

Unterseite

Wölbklappe ausgefahren

Zum Schluss noch eine Namensgebung linker Flügel

...... Rechter Flügel

Motor mit Distanzhalter auf Zwischenspannt schrauben

Motor an Rumpf befestigen

Jetzt noch die Zündkabel richtig aufstecken

Dem Erstflug steht nun nichts mehr im Wege

Zur Sicherheit noch ein Foto machen

Oder besser noch eine mehr !!