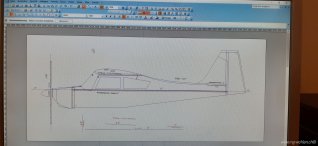

Grundlegende Winkeleinstellungen für das Modell

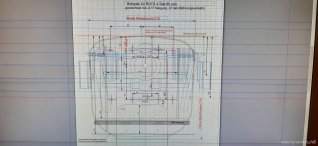

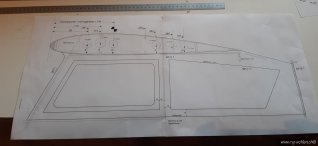

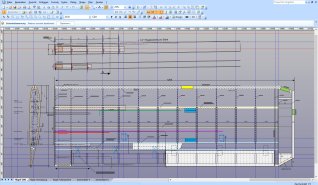

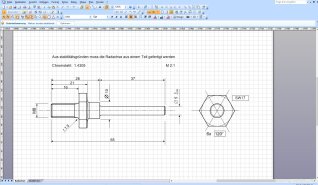

Bemassung Motorspannt und Bohrplan

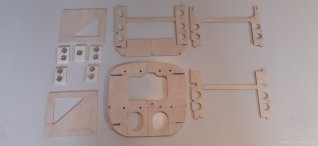

Motorspannt bereit für die Bearbeitung

Motor passt rein - Seitenzug berücksichtigt

Vergaser und Ansaugtrichter hinter dem Motorspannt

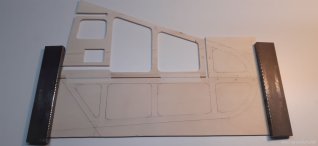

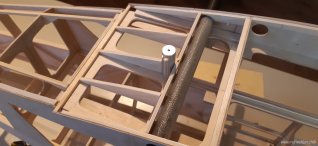

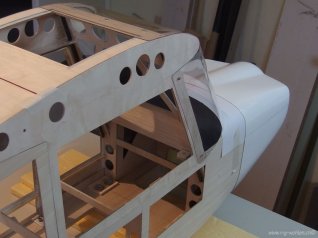

Erste Bauteile Rumpf Vorderteil

Rumpf Bodenplatte mit Bohrungen für das Fahrwerk

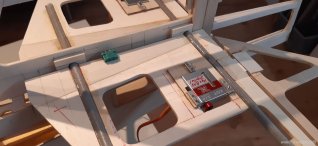

Erste Spannten ausgerichtet und verleimt

Die Vergasernadeln sind zugänglich

Motorspannt wird eingeleimt

Passt!

Nachkontrolle Seitenzug

Zum Austrocknen fixieren

Nimmt schon etwas Gestallt an

Eine Motoratrappe gefertigt zur Masskontrolle

Motorsturz

Und nun mit Motorhaube

Beplankung vordere Seitenwand

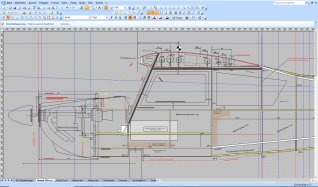

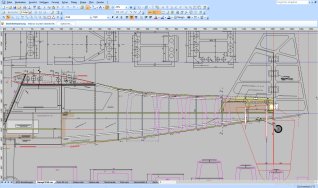

Zwischendurch einen Kontrollblick auf den Bauplan

Nun geht es ans Rumpfhinterteil

Die Hilfsmarkierungen für die Rumpfspannten sind erstellt

Die mittleren Rumpfspannten Unterseite sind gefertigt

Spannten positioniert und verleimt

Mit Längsholmen

Spannten Rumpfunterteil fertig

Weiter geht es mit Balsa Beplanken

Spannten für die Kabine sind gefertigt

Einleimen der vorderen Kabinenfensterrahmen

Obere Längsstreben für die Befestigung des Rumpfhinterteils

Aussenwand und Flügelwurzelrippe werden aus einem Stück gefertigt

Kontrolle vor dem Verleimen

Nachkontrolle Einstellwinkel auf Vorgabe +2.5°

Alles passt, sogar mit den beiden Flächensteckrohren

Mit zwei Hilfsschablonen alles verleimen und fixieren

Beide Flächensteckrohre auf einer Ebene

Und die Rumpfseitenwand entsprechend im rechten Winkel

Weitere Rumpfspannnten sind gefertigt

Ausgerichtet und verleimt

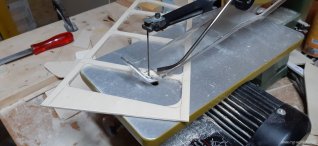

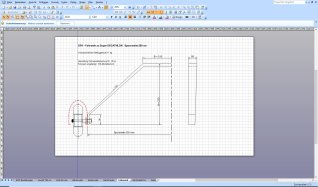

Einen Einblick in mein Hochleistungs CNC-Sägewerk -!!-

Seitenleitwerkträgerplatte im Rumpf positioniert

Rumpfhinterteil ist Rohbaufertig

Ausrichten Seitenleitwerk

Weiter geht es mit dem Höhenleitwerk

Höhenleitwerträgerplatten geschnitten

Flächensteckung und Scharniertaschen eingeleimt

Leitwerk Rohbaufertig

Zwangssteckung der Servokontakte mittels MPX-Stecker

Auflagelaschen für das Höhenleitwerk

Leitwerk und Rumpf komplett

Schleppkupplung eingebaut

Flügelplan soweit fertig gezeichnet

Der Bauplan ist ausgedruckt

GFK Schlauch für die Flügelsteckrohre bereit zum laminieren

Das Ganze konnte sauber getrennt werden

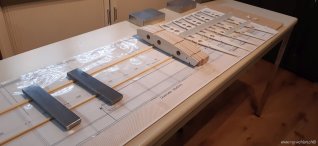

Die gefrästen Flügelrippen sind bereit zur Montage

Vorbereitung Flügelaufbau mit den GFK Steckhülsen

Die ersten Rippen sind mit Distazhaltern ausgerichtet

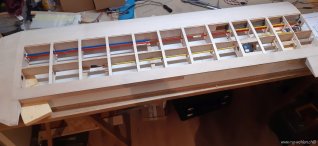

Alle Rippen platziert und an den oberen Holmen verleimt

Beide Flügel zum ersten mal an den Rumpf angesteckt

Flügelwurzelrippe an den Rumpf ausgerichtet und verleimt

Vordere GFK Steckhülse eingeleimt

Obere Endleiste mit Balsa beplankt

Letzter Teil der Endleiste mit Sperrholz verstärkt

Querruder und Landeklappen in Vorbereitung

GFK-Querruderanlenkung mit Gestänge

Flügel im Rohbau fertig

Vorbereitung Einfassungen LED-Blitzlichter Flügelende

So sieht das ganze fertig aus und ist demontierbar

Einfassungen LED-Positionslichter Flügelspitze

Einfassungen LED-Landescheinwerfer

Eletrische Verdrahtungsarbeiten an den beiden Flügeln

Rohre für die LED-Beleuchtung bereits eingebaut

Weiter geht es mit Arbeiten am Rumpf nach Bauplan

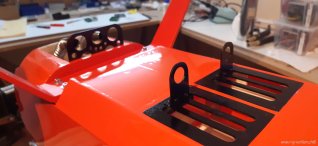

Aufbau Motorhaube und Cockpit

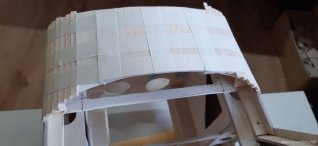

Motorhaube beplankt

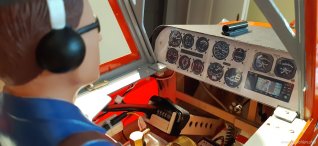

Cockpit im Aufbau

Imitation Instrumentenbrett

Motorhaube und Cockpit demontierbar für Servicezwecke

Pilot positioniert

Aufbau abnehmbares Dachverdeck

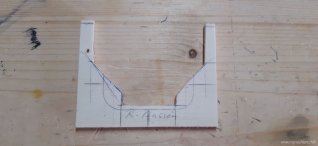

Für die Frontscheibe wird zuerst eine Schablone hergestellt

Die Frontscheibe wird geformt und besteht aus Plexiglas

Braucht noch etwas Zuwendung

Die Überstände müssen noch zugeschnitten werden

Die Frontscheibe ist zugeschnitten

Die Flügel liegen bündig am Rumpf an

Das Dachverdeck bekommt später auch noch eine Verglasung

GFK Seitenruder Anlenkung zugeschnitten

Und in das Seitenruder eingebaut

Seitenleitwerk soweit komplett

MPX-Stecker am Höhenruder und Abschlussleiste vorbereitet

Höhenruderanlenkung aufgebaut

MPX Stecker mit Servokabel eingeleimt im Höhenruder

Servokabel bereit zum Löten an das Höhenruderservo

MPX-Dose als Gegenstück zum Höhenleitwerk

Verlegung der Servokabel nach unten in den Serviceschacht

Höhenruder komplett mit der CFK Steckung

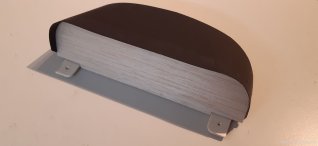

Aluminium Abstandshalterung für die Motorbefestigung

Motor probeweise befestigt

Das Modell hat schon Formen angenommen

Aufnahmeblech für die CFK-Rohre der Flügelstreben

Scharniere für die Flügelstreben

Die Strebe ist schwenkbar am Flügel befestigt

Flügelstreben auf beiden Seiten eingepasst

In dieser Position werden die CFK-Rohre verleimt

Flügel und Rumpf bereit zum Bespannen mit Oracover

Die ersten Folienstücke sind aufgebügelt

Die Unterseite ist fertig bespannt

Nun auch die Oberseite

Zum Schluss noch die Querruder

Weiter geht es mit dem Höhenruder bespannen

Folie an den Rundungen mit dem Heissluftgebläse geformt

Das Höhenleitwerk ist fertig bespannt

Anschliessend wurde auch das Seitenleitwerk bespannt

Die Folie für das Rumpfhinterteil ist zugeschnitten

Rumpfhinterteil beidseitig bespannt

Nun geht es an die Rumpfunterseite

Die Kabinenfenster sind von der Folie befreit

Die kleinen Details am Rumpfende sind foliert

Die Rückenpartie des Rumpfes wird später bespannt

Das Vorderteil des Rumpfes ist nun auch bespannt

Aus Papier wird der erste Dekorstreifen geformt

Anschliessend wird eine Sperrholzschablone erstellt

Sperrholzschablone zum Schneiden des Dekors bereit

Das erste Dekor ist passend aufgebügelt

Das nächste Dekor ist in Vorbereitung

Die gegenüberliegende Rumpfseite wird gleich gemacht

Die nächsten Arbeiten widmen sich mit dem Umgang des Motors

Ausgeliefert wird der Motor mit einem Walbrovergaser

Die Hochvoltzündung kann direkt ab 2S LiPo betrieben werden

Motor wird auf einem Prüfstand aufgebaut

Das Gasservo wird von der RC-Anlage gesteuert

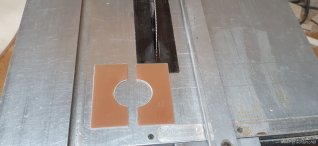

Propeller und Spinnerplatte werden miteinander verbohrt

Schablone zum Ausschneiden der Propellerausschnitte

GFK-Spinner grob zugeschnitten

Propeller und Spinner am Motor montiert

Ventilspiel für das Auslassventil wird kontrolliert

Auch das Einlassventil wird kontrolliert

Die Ventilstössel werden geschmiert

Die Ventilhebel müssen auch gut geschmiert werden

Vom Motorenhersteller das empfohlene Schmiermittel

Probelaufen des Motors im unteren Drehzahlbereich beendet

Zeichnung für die Radachse

Fahrwerk wurde extern gefertigt nach diesen Vorgaben

Radachse hergestellt - Speziell an die Räder angepasst

Fahrwerk montiert - Motorhaube aufgesetzt

Motorhaube zu Seitenzug Motorachse ausgerichtet

Spinner und Motorhaube haben genügend Abstand

Position Matorhaube am Rumpf markiert

Motorhaube wurde in zwei Hälften getrennt

Haltering für die Motorhaube wird zugeschnitten

Beide Motorhaubenschalen werden an diesem Ring angeschraubt

Motorhaube wird nun an diesem Motor angepasst

Schablone mit der Aussenkontour des Zylinders angefertigt

Kontur der Schablone auf die Motorhaube übertragen

Eine Zylinderseite bereits eingepasst

Die Oberseite der Motorhaube wird angezeichnet

Linke Zylinderseite auch ausgeschnitten

Viel Platz ist hier aber auch nicht mehr vorhanden

Das Gasservo ist eingebaut

Eine Seilanlenkung kommt hier zur Anwendung

Benzintank bereit zum einbauen

Servoverlängerungskabel für die Höhenruder hergestellt

In diese Öffnung werden die Servokabel versteckt

Seilanlenkung für das Seitenruder aufgebaut

Anlenkungen am Leitwerk abgeschlossen

Abgasrohre sind montiert

Hitzebeständige Halteplatte aus GFK für die Abgasrohre

Für die einfachere Montage in zwei Teile getrennt

Die Abgasrohre sind somit vibrationsarm aufgehängt

GFK-Halterungen für die zwei Auspufftöpfe angefertigt

Die Auspufftöpfe können montiert werden

Passt rein

Die Motorhaube ist fertig lackiert

Die zwei Halbschalen müssen jetzt noch trocknen

Akkuhalterungen für Zünd- und Empfängerlipos

Die Lipos können durch das Cockpitfenster eingelegt werden

Choke Anlenkung eingebaut

Choke-Schubstange unter der Instrumententafel zugänglich

Führungsrohre fluchtend zu den Vergasernadeln eingeharzt

Einstellung der Vergasernadeln von aussen am Rumpf möglich

Der Einbau der RC-Empangsanlage beginnt

Zum Glück hat der Rumpf genügend Öffnungen

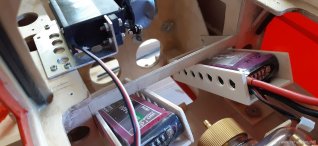

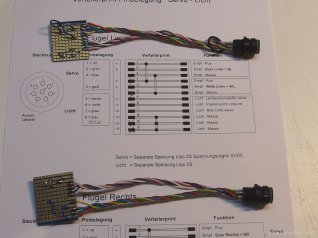

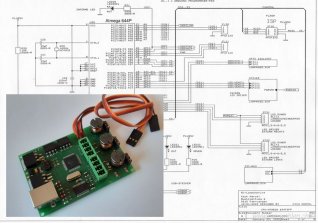

Verteilerprint S-Bus-Flügelservos und Beleuchtungsmodul

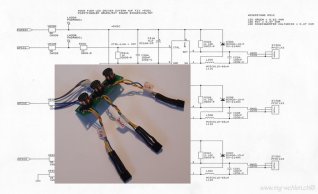

Kabelsatz Steckverbindung Flügel-Rumpf

Rumpfkabel am Flügel angesteckt

Damit ist das Modell flugfertig aufgebaut

Der Pilot wartet gespannt auf den Erstflug

Ein Probelaufen des Motors wird durchgeführt

Vor dem Erstflug nochmals auftanken

Alles ist aufgebaut

Der Motor ist bereit für den Start

Hugo übernimmt das Steuer und kontrolliert alles durch

Ich war sicher angespannter als der Pilot !!

Und es fliegt doch .....

Nachträgliche Arbeiten am Modell

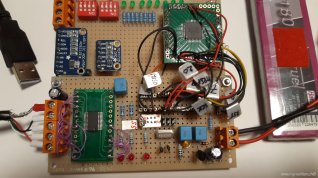

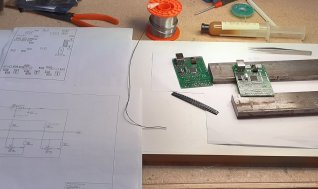

Aufbau Prototyp Elektronik Beleuchtungsmodul

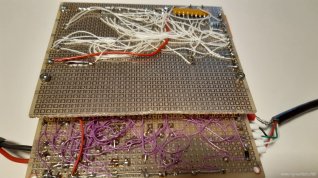

Jeder Draht wird später eine Leiterbahn auf dem PCB

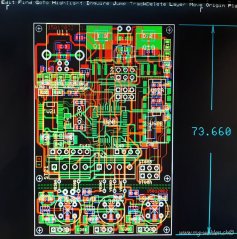

PCB doppelseitige Platine Routing beendet

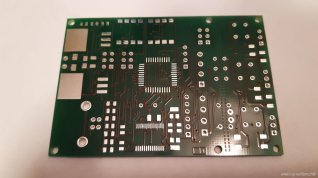

So sieht die fertige Leiterplatte aus

Es werden zwei Beleuchtungsmodule gleichzeitig aufgebaut

Die SMD-Bauteile werden von Hand gelötet

Beleuchtungsmuodul bereit zur Programmierung

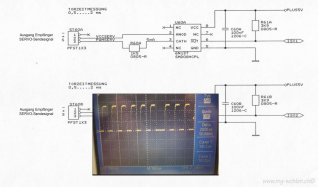

Einblicke in die Software

Mit Oszilloskope aufgezeichnetes PWM-Servosignal

LED-Verstärkerstufe wird im Flügel eingebaut

Beleuchtungsmodul im Rumpf eingebaut

Firmenlogos für den Schneideplotter werden aufbereitet

Höhenleitwerk mit weissen Dekorstreifen versehen

Seitenleitwerk mit Firmenlogos

Das Design wurde weitgehendst dem Vorbild nachempfunden

Mit eingeschalteter Beleuchtung

Super Decathlon 2022