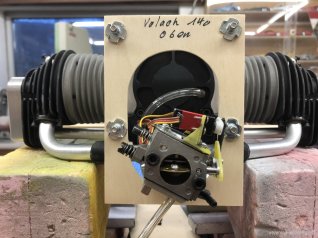

Im Vorfeld wird der Luftfilter und die Gasservohalterung vorbereitet.

DerLuftfilter muss noch gelöchert werden.

Genügend Löcher für die Luftzufuhr.

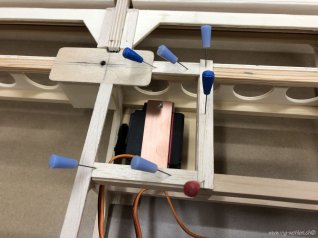

Eine Musterhalterung zur Probemontage.

Die Musterhalterung ist montiert.

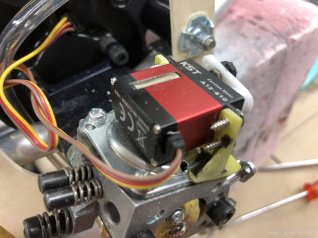

Die Servohalterung ist auf dem Vergaserdeckel verschraubt.

Die Vergaseranlenkung ist mit Kugelköpfen spielfrei montiert.

Die Servohalterung muss noch ein bisschen verstärkt werden.

Luftfilter montiert.

Hier wird es eng.

Auf dieser Seite hat es ein bisschen mehr Platz.

Es fehlen noch die markanten J3 Auspuffbogen.

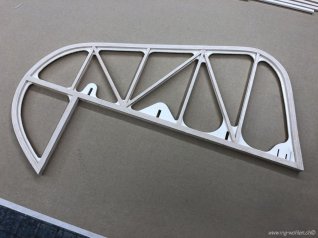

Der ganze Brandspant muss dem Valach 140 angepasst werden.

Originalspant 521 Gramm.

Erstmal eine Motoraufhängung mit Sturz und Zug erstellen.

Dann ein neuer Brandspant aussägen.

Das ganze zusammenkleben und auf die Waage damit.

Gewichtserparnis von 305 Gramm durch den neuen Spant, es kommt aber noch GFK drauf.

Der Motor ist provisorisch montiert.

Der Auspufftopf wird später angepasst.

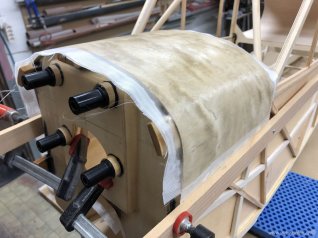

Alles demontieren und die Vorderseite laminieren.

Jetzt können die Stehbolzen mit der Fehlerkorrektur verklebt werden.

Die Haube wird auch gewogen .

Hier gibt es noch viel zu tun.

Die Haube wird grob beschnitten.

Mit Schablonen wird es genauer.

Stück für Stück muss ausgearbeitet werden.

Distanzhalter während der Anpassung.

Die Halteklötze für die Haubenbefestigung am anpassen.

Provisorische Montage

Jetzt können die Ausfräsungen noch verfeinert werden

Langsam aber sicher

Hier sieht es schon besser aus

Die Zentrierung passt

Auf der rechten Seite dasselbe Spiel

Hier werden noch Verschraubungslaschen auflaminiert

Diese Laschen müssen nach dem Aushärten noch bearbeitet werden

Auch auf der Innenseite wird der Motorspant noch mit GFK laminiert

Die Laschen sind ausgehärtet und verschliffen

Hier sieht man die eingeklebten M3 Gewinde

Montiert sieht das ganze so aus

Dasselbe auf der linken Seite

Die Haube von vorne

Der Kühler wird später in die Haube eingesetzt

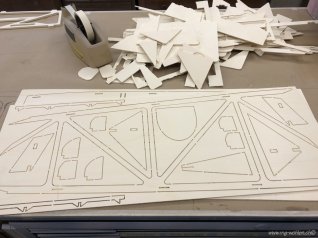

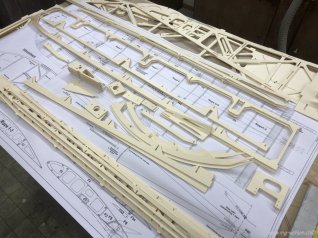

Alle Teile werden ausgetrennt

Es gibt viel Restholz das noch anderweitig zu gebrauchen ist

Nach möglichkeit wird beim austrennen nach Einsatz sortiert

Flügelteile

Das Holz ist durchwegs von sehr guter Qualität

Einige Teile werden schon zusammengeklebt

Der Rumpfboden

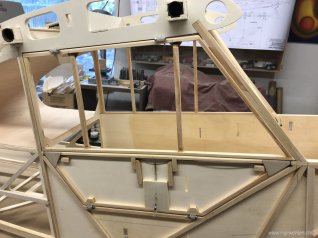

Zusammengesteckt aber noch nicht verklebt

Nach der Kontrolle kann das Rumpfgerüst schon verklebt werden

Der hintere Teil ist schon ausgehärtet

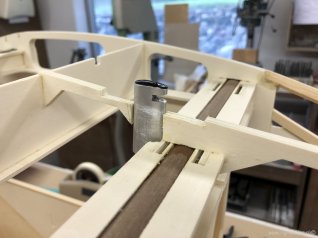

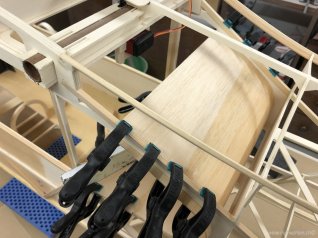

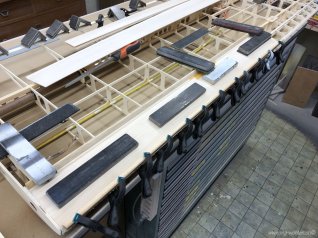

Über die Rundungen muss bis zum Aushärten gut belastet werden

Der vorbereitete Motorspant kann jetzt eingeklebt werden

Wegen späterem Tankeinbau werden diese zwei Formspanten noch nicht eingebaut

Die ganze Flügelhalterung muss nach dem Anpassen noch auf Steckrohre umgebaut werden

Hier wird besser zweimal kontrolliert bevor alles zusammengeklebt wird

Anscheinend passt alles

Vor dem verkleben der Flügelrippen wird der Rumpf stabil gemacht

Der Rumpf ist jetz stabil genug für die Steckrohranpassung

Es wird gesägt geschliffen und gefeilt bis das Hüllrohr passt

Alles Zentrieren und fixieren

Diese streben müssen gut verklebt werden

Die zusätzlichen Verstärkungsringe

Leiste um Leiste macht das Rumpfgerüst stabiler

Wenn die Spanten richtig montiert worden sind sollte auch diese obere Leiste gerade sein

Dieser Montagespannt kann später entfernt werden

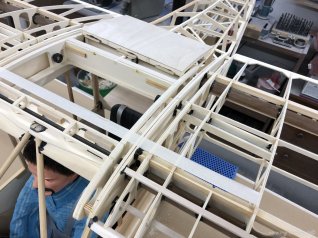

Innenleben

Die Heckpartie am anpassen

Ein Verstärkungsbrettchen für das Heckfahrwerk

Zur besseren Biegefreundlichkeit sind diese Leisten zweiteilig

Trocknungsfase

Das mit den Leisten hat kein Ende

Und nochmals Leisten

Hüllrohre fertig eingebaut

Jetzt kommt GFK und CFK ins Spiel

Türe eingepasst

Die Typische Piper Rumpfform

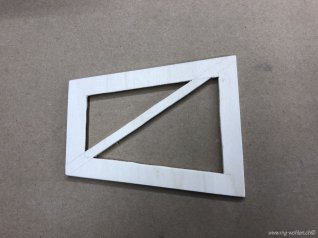

Aus Stabilitätsgründen habe ich noch eine Diagonale eingesetzt

Zwischendurch machen wir ein bisschen Metallarbeiten

Aus zwei Tassen wird ein Auspufftopf

Für die Auspuffanpassung muss der Motor eingebaut sein

Rohauspuff mit Halterung

Der Abstand zum Luftfilter ist gross genug

Die passenden Löcher sind gemacht

Mit ein bisschen drücken passt es soweit

Alles wird mit Silberlot hartgelötet

Der zweite Stutzen ist auch fixiert

Soweit so gut

Das Innenrohr muss sich noch beweisen

Das Innenrohr ist eingelötet

Alle bisherigen Lötstellen sind verputzt

Der Ausgang wie beim Original

Hier sieht man das Endstück

Der ganze auspuff ist probemontiert

Sieht aus wie ein Kunstwerk

Alle Aluminium Beschläge auf einen Blick

Jetzt geht es zum Fahrwerk

Erstmal die Teile sortieren

Aus diesen Alurohren entsteht die Federung

Diese Achshalterungen mussten nach Plan gebogen werden

Einharzen der Achshalterungen

Die Mittlere Abstützung

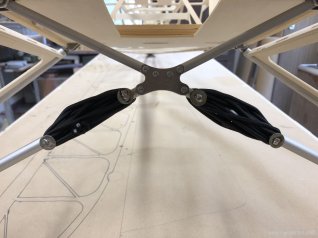

Alles mal provisorisch zusmmengesteckt

Die Gummihalter sollten eigentlich über Kreuz verlaufen

Radhalterung

Die Reifen dürften auch noch breiter sein

Die vordere Halterung am Rumpf

Die hintere Halterung am Rumpf

Halterung von unten gesehen

Alles passt und funktioniert

Die Holzverstärkung habe ich mit Silikon eingeklebt

Und weiter geht es bei dem Höhenruder

Die vordere verstellbare Halterung vom Höhenruder

Halterung montiert

Im Notfall kann in der Höhe aufgedoppelt oder abgeschliffen werden

Die Gegenlagerung vom Höhenruder

Planabweichend wird die Endleiste laminiert

Vier mal 2mm Balsalaminat

Ausrichten mit dem Kreuzlaser

Auch die Ruder werden laminiert

Das Gewicht spricht für sich

Das sind beide Höhenrufer

Hier werden die Aufleimer verklebt

Probemontage vom Seitenruder

Mit der Rundung musste ich ein bisschen schummeln

Durch ein paar Aufleimer kann die Rundung ausgeglichen werden

Alles grob verschliffen

Die Halterungen habe ich noch mit GFK verstärkt

Diese Auffütterung braucht es zur Verschrauben der Abdeckung

Die Aufleimer werden dem Original nachempfunden

Aufleimer verschliffen

Das Seitenleitwerk ist auch rund verschliffen

Auch unter dem Rumpf braucht es noch Aufleimer für die Bespannung

Service Deckel hinten

Der Deckel ist eingepasst

Das Servobrett braucht noch eine Verstärkung

Jetzt ist das Servobrett steif genug

Die Position meiner Schleppkupplung

Zuerst wird mit Zacki fixiert..

...dann wird gut verharzt...

..und das Servo angepasst

Schleppkupplung eingebaut

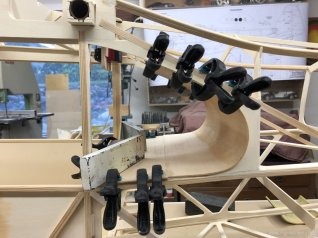

Der hintere kabinenteil wird mit angefeuchtetem Balsaholz ausgekleidet

Zum trocknen alles gut festklammern

Von aussen kann nachgeklebt werden

Probesitz der Servos

Die Einzelteile vom Heckfahrwerk

Die Gabel für das Rad ist aus Aluminium

Die Drehlagerung läuft mit Gewinde

Die Position laut Plan ist nicht korrekt

Das ganze Fahrwerk muss nach hinten versetzt werden

Auch die Auflage muss korrigiert werden

Das komplette Spornfahrwerk am richtigen Platz

Die Scharniere für die Seitentüre

Der Federverschluss für die Seitentüre

Hier muss noch eine Mechanik eingebaut werden

Die Mechanik zum Öffnen der Seitentüre von aussen

Alles mus noch leichtgängig gemacht werden

Unten fertig oben wird noch angepasst

Alles passt mit Spaltmass

Der obere Deckl wird auch klappbar gemacht

Auch hier braucht es Spaltmass

Der Deckel ist passend

Die Versteifungen im Deckel

Eine Querleiste braucht es für die Bespannung

Die Zündung wird provisorisch platziert

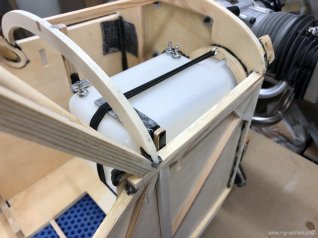

Laminieren einer Tankhalterung

Das ist die vordere Tankhalterung

Die montiere Halterung

Der platz ist nicht üppig

Der Abstand zum Auspuff ist ausreichend

Die Halterung ohne Tank

Die Finale Halterung mit Gummischnur

Die Trennwand vom Auspufftunnel

Das Ganze von innen gesehen

Das wird noch verschliffen und mit Glas überzogen

Tankraum fertig mit GFK laminiert

Abweichend vom Bausatz habe ich hier statt Alu Sperrholz verwendet

Damit es die Form behält gut aushärten lassen

Jetzt muss es noch beschnitten werden

Alles Holz statt Alublech

Im Moment kann alles noch demontiert werden

Die Haube muss noch Quergeteilt werden

Das Laminat am Aushärten

Das ganze Haubenpuzzle

Das selbe auf der anderen Seite

Die Formgebung mit GFK auf halb stabiler Folie

Die Luftleitbleche sind dem Motor angepasst

Auch hier alles sehr knapp

Von oben

Von vorne

Leitbleche provisorisch verschraubt

Diese Sitze sind im Bausatz enthalten

Sitze leicht modifiziert

Sitze am verkleben

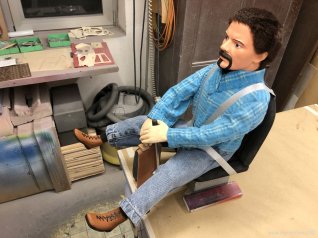

Uuups mein Faforit

Sitze am einpassen

OK. sollten passen

Auch der Pilot muss passend geformt werden

Die Sitze in Farbe

Die Giessform für die grossen Hände

Er Scheint eine super Figur zu haben

Die ersten Schuhe waren zu klein

Hier sieht mann Die grossen Klatschhände

Grosse Hände und zu kleine Füsse

Die Hauseigene Schneiderei war am Werk Merci Schatz

Die Steuereinheit

Hat er doch noch ein Bockbärtchen wachsen lassen

Jetzt muss er noch angegurtet werden

Weil hinten kein Platz ist muss der Pilot vorne sitzen

Mehr braucht es nicht

Mit Stuhl kann sich das Gewicht sehen lassen

Nun sitzt er hier und weiss nicht mehr weiter

Von der Grösse her nicht mal so übel

Und witer geht es mit dem Flächenbau

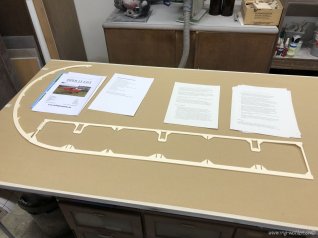

Alles mal sortieren und auslegen

Die Passgenauigkeit ist fast zu gut es braucht ein kleiner Hammer

Es braucht viel Platz für die vorbereitungen

Wichtig ist der rechte Winkel beim Zusammenbauen

Für die Abänderung auf Steckrore braucht es eine Schablone für die grösseren Löcher in den Rippen

Tausch der kurzen Alu Rohre gegen Strongal 100 cm lang

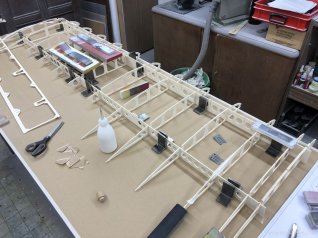

Die ersten Rippen sind verklebt

Randbogen und Holme sind auch verklebt

Der Abschuss im Bereich der Querruder ist ein bisschen wellig

Die hintere Abschlussleiste

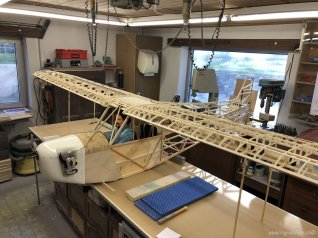

Das sieht schon nach Flügel aus

Passung kontrollieren

Die richtige Einstellung mittels Stützen festlegen

Bei der V-Form gehen die Meinungen auseinander. Meine Piper hat V-Form

Paralell müssen die Flächen auch sein

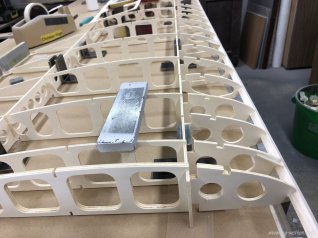

Der Flügelanschluss wird Planabweichend gemacht

Jetzt können die Steckrohre mit der Wurzelrippe verklebt werden

Zur Sicherheit sind die Wurzelrippen mit den Anschlussrippen beim Verkleben zusammengeschraubt

Bis jetzt noch spaltlos

Jetzt werden alle Verklebungen kontrolliert und gegebenenfalls nachgeklebt

Mit Aluleisten wird garantiert dass alles gerade bleibt

Diese Leiste musste gerichtet werden da sie sich beim verkleben verzogen hatte

Auch die Wurzelrippe musste nachgerichtet werden

Endrippen verstärkung wegen späterer Bespannung

Querruder Aufbau

Und viele kleine Helferlein damit alles gerade wird

Meine Scharniere werden Silikon gelagert

Die Lagerbohrungen werden aufgeweitet damit ein 5mm Silikonschlauch platz hat

Auch die Lagerböcke werden auf 5mm aufgebohrt

In die Lagerung kommt ein Stück Silikonschlauch und eine 3mm Schraube

Die Hohlkehle wird beplankt

Die Scharniere werden am fixierten Querruder und am Flügel verklebt

Das eingeklebte Scharnier

Erstmal aushärten lassen

Querruder von oben

Querruder Ausschlag nach oben

Querruder Ausschlag nach unten

Un so sieht das Scharnier von unten aus

Der Drehpunkt ist aussen am Querruder

Rippen Auffüllung

Hier werden M4 Messinghülsen für die Flügelstreben eingegossen

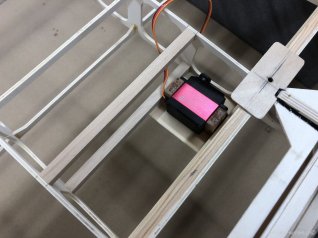

Der Servoeinbau ist von unten die Anlenkung der Ruder ist auf der Oberseite

Das Servo ist verkastet und das Kabel eingelegt

Das Anschlusskabel zum Rumpf

Die erste Nasenbeplankung wird aufgeleimt

Beim Randbogen musste die Beplankung gewässert werden

So beschwert sind die Aufleimer immer Waagerecht

Die Wurzelbeplakung habe über zwei Rippenfelder gemacht

Die Aufleimer sind aufgeklebt

Wenn möglich wird immer symetrisch gearbeitet

Der Randbogen ist fertig verschliffen

Hier musste ein bisschen gespachtelt werden

Die Aufleimer bei den Servoöffnungen

Die Flügel rohbaufertig

Die Strebenhalter am Rumpf werden aus GFK gemacht

Original und Ersatz Strebenhalter

Eine M4 Einschlagmutter ist an der Halterung verklebt

Die Flügel sind ausgerichtet für die Strebenanpassung

Die neuen Strebenhalter mit nur einem Loch sind nicht scale aber motagefreundlich

Die Strebenverbindung mit inoxblech

In der Querstange ist durchgehend eine M3 Gewindestange

Die obere Halterung der Strebenverbindung

Die Strebenhalterung oben

Hier sieht man die Verstärkung im Flügel

Die Streben sind unten miteinander verklebt

Diese Kugelköpfe können zur Demontage nur ausgeklinkt werden

Nach dem Anpassen werden die Streben noch gut vermufft

Eine Zusätzliche GFK Verstärkung

Die Streben sind ferig

Flügelmontagematerial

Das wird eine knifflige Sache

Scheibe fixiert und untere Halterung anlaminiert

Hier müssen noch Abdeckbleche gemacht werden

Zuerst wird eine Abwicklung aus weichem Karton hergestellt

Nach der Kartonabwicklung habe ich die Sperrholzabdeckung ausgeschnitten

Diese Abdeckungen werden erst nach der Bespannung aufgeklebt und verschraubt

In diesem Deckel habe ich nachträglich noch eine Öffnung für eine Scheibe gemacht

Das gibt noch ein Verschluss für den deckel

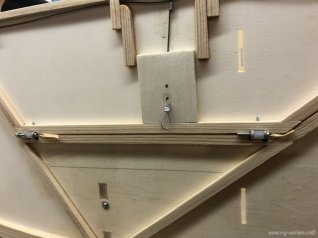

Das Höhenrudergestänge wird angepasst aber noch nicht fix montiert

Beide Höhenruderservos im Heck

Das Seitenruderservo muss wegen den Anlenkungspunkten verschoben werden

Auch diese Anlenkung wird nur vorbereitet aber noch nicht fix montiert

Da ich voraussichtlich Gewicht im Heck brauche habe ich ein seperates Servo vür das heckrad vorbereitet

Unterdessen ist das Laminat ausgehärtet und kann bearbeitet werden

Alle Teile die gespritzt werden müssen werden nochmals kontrolliert und gespachtelt

Als erstes wird das Fahrwerk bespannt

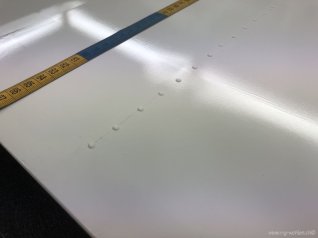

Vor dem bespannen muss der Flügel zwingend nochmals auf unebenheiten überprüft werden

Das ist eine Knifflige Stelle und sehr schwierig zum bespannen

Mit einer Balsa Auffütterung geht es besser

Rumpfrücken geschafft

Auch im Kabinenbereich ist fertig bespannt

Der Rumpfboden ist relativ einfach

Letzte Chanche im Rumpfinneren noch etwas zu machen

Rumpf fertig bespannt

Hier braucht es ein feines Bügeleisen und Geduld

Auch Türseiteig ist die Bespannung fertig

Die Fensterstreben werden separat bespannt

Alle Ruder fertig bespannt

Jetzt geht es ans eingemachte

ca. 40 Meter handgeschnittenes Zackenband muss aufgebracht werden

Unter dem Zackenband imitieren Klebepunkte die Naht

Nahaufnahme der Klebepunkte

Das Messband sorgt für gleichmässegen abstand der klebepunkte

Detailgestaltung mit Klebefolie

Diese Verschlimmbesserung ist nur mit grossem Aufwand zu reparieren

Das Nahtimitat am Höhenleitwerk

Nahtimitat mit Zackenband übeklebt

Der Kabineninnenraum wird grau ausgemalt

Vorbereitung für die weisse Farbe

Diverse Punkte müssen noch von Hand nachgemalt werden

Die Kennungen habe ich zum ersten mal mit Maskierfolie gemacht

Alles rote ist mit RUCO 2K Seidenglanzfarbe gespritzt

Viel Abdeckarbeit für wenig Rote Farbe

Ergebnis nicht schlecht

Die Abdeckfolie ist entfernt

Alle roten Teile sind fertig gespritzt

Ein bisschen schwarze Farbe lockert auf

Bei den Felgen habe ich GFK Abdeckungen eingesetzt

Dieses Material muss jetzt noch montiert werden

Die Höhenruder Anlenkung mit Gewindestangen und CFK Rohr

Alle Anlenkungen im Heck

Die aufgeschraubten Abdeckungen

Mit den montierten Abstrebungen ist das Heck fertiggestellt

Fertig montiertes Fahrwerk

Der Zufall will dass die Tankanzeige zugleich die Chokeanlenkung wird

Und so funktioniert die Chokeanlenkung

Das sind die Führungsröhrchen für die Vergasereinstellung

Die Eigenbau Dämpferanlage

Frontansicht

Die Tankanlage

Die Verkabelung in Arbeit

Die fertige Empfansanlage

Alles hat seinen Platz

Die Scheiben und das Armaturenbrett fehlen noch

Die ersten Scheiben sind mit Gummi eingeklebt

Die Türseitige Scheibe

Türe fertig montiert

Frontscheibe und Tankverkleidung montiert

Auch die Linke Seite ist fertig

Diese Abdeckungen sind schwierig zu montieren

Diese hinteren Abdeckungen werden verklebt und verschraubt

Die Typischen luftleitbleche der J3

Inzwischen ist auch das Armaturenbrett eingebaut

Auch der Ölkühler ist montiert

Die Kerzenstecker haben gerade so platz unter den Leitblechen

Seitenansicht

Der Propeller für den Erststart

Und das muss einfach sein

Das Querruderfestänge wird abgelängt

Die fertige Querruderanlenkung

Räder motiert

Die Türe hält mit dem Magnet an einer eingedrehten Schraube

Flieger fertig

Flieger Fertig

Flieger fertig

Gewicht flugfertig aber ohne Benzin

Vor dem Erstflug

Vor dem Erstflug

Vor dem Erstflug

Vor dem Erstflug

Vor dem Erstflug