Lieferzustand von Tangent

Einzubauendes Zubehör

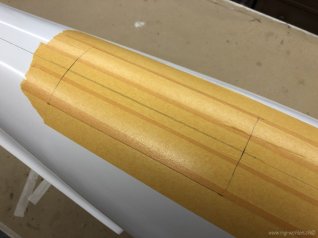

Als erstes werden die Fahrwerksklappen eingezeichnet

Die Klappen sind mit dem Dremel und Diamantscheibe ausgeschnitten

Fertig verschliffen werden die Klappen wieder an Ort und Stelle befestigt

Passkontrolle von innen

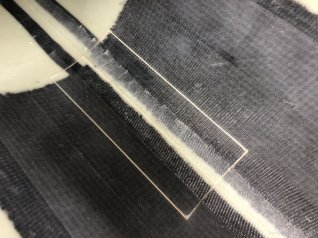

Bowdenzugröhrchen und 2 mm Stahldraht bilden die Scharniere

Klappen fertig anscharniert

Die Fahrwerksspanten werden angepasst

Die Fahrwerksspanten sind fertig eingeharzt

Der Motorspant muss auch noch ein bisschen angepasst werden

Die Rumpfspitze muss dem Rohr entsprechend abgesägt werden

Das passt schon mal

Abgesägte Rumpfspitze Spinner und Einpasshülse

Die Einpasshülse wird eingeschoben und von innen voll verharzt

Die mit CFK Schnitzel eingeklebte Passhülse von innen

Nach dem Aushärten kann die Einpasshülse wieder entfernt werden

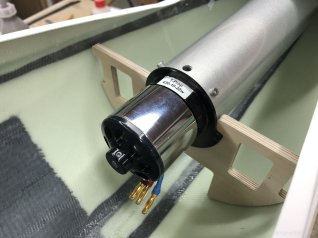

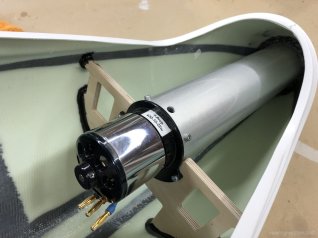

Jetzt kann der Motorspant mit der montierten Motoreinheit eingeharzt werden

Nach dem Aushärten kommt noch eine Lage CFK auf die Verklebung

Die Standard Schleppkupplung ist unter der Motoreinheit platziert

Im Heck ist eine Verstärkung mittels GFK Rohr eingebaut

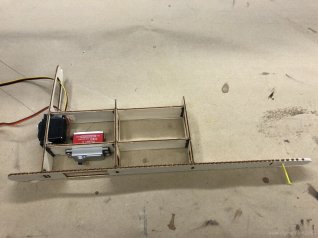

Das Holzgerüst zur Aufnahme von Höhen und Seitenruderservo

Vor dem Höhenruder Einbau muss die Flügelsteckung gemacht werden

Der Rumpf wird für den CFK Verbinder vorbereitet

Die Löcher im Rumpf sind für die Messinghülsen aufgeweitet

Die Flügel sind angesteckt und ausgerichtet

Nach dem Ausrichten können die Messinghülsen fixiert werden

Ein Holz für die Aufnahme der Einschlagmuttern

Hier wird die EWD von 1.3 Grad eingemessen

Die Unterfütterung für die 1.3 Grad EWD mit eingedicktem Harz

Die fertige Auflage

Das Holzkonstrukt ist eingepasst

Die Kabel für Höhe und Seite sind eingezogen

Seitenruder fertig montiert

Die direkte Anlenkung vom Seitenruder

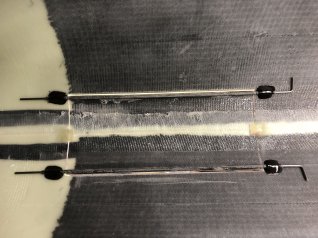

Die Anlenkung vom Höhenruder besteht aus einer 3mm Gewindestange mit Kohlerohr ummantelt

Jetzt muss im Heck nur noch das Rad eingebaut werden

Das Schleppkupplungsservo zieht 20Kg das sollte reichen

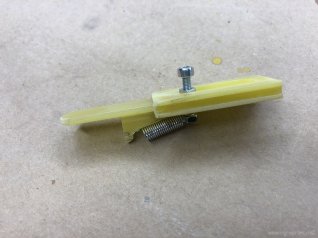

Der eigenbau Haubenverschluss

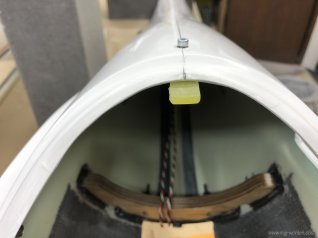

Haubenverschluss eingebaut

Der Haubenverschluss muss gut verklebt werden

Die vordere Haubenzunge

Die Führung in der Haube

Es muss Platz geschaffen werden für den Spezialantrieb

Haubenverschluss fertig

Die Druckverteiler aus vierkannt Buchenholz werden noch eingebaut

Erster Schritt der Haubenanpassung

Zweiter Schritt der Haubenanpassung

Die letzte Anpassung habe ich mit Schleifpapier gemacht

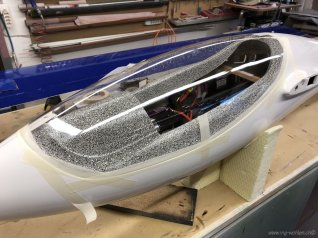

Der Haubenrahmen ist mit Granitspray und Klarlack behandelt

Der ausgetrennte Innenteil wird nur mit Klettband befestigt

Rahmen montiert

So kann auch der Motor noch atmen

Der Motor muss genügen Abstand zu den GFK Teilen haben

Der Spinner ist auch montiert

Die Löcher sind für den Imbusschlüssel

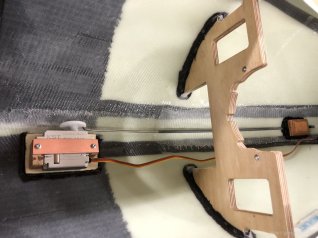

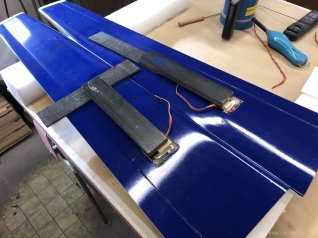

Hier musste das Servo unter die Beplankung geschoben werden

Hier werden Die Servorahmen mit montierten Servos eingeklebt

Die Servoausschnitte sind sehr knapp bemessen

Die Anlenkung ist im innersten Loch

Knapp aber es ist machbar

Platzangebot aus der Nähe

Beim Aussenflügel reicht die Länge vom Original Servokabel

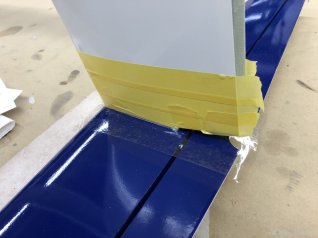

Dieser Spalt muss mit Klebefolie verschlossen werden

Die Anlenkung über Kreuz

Die Hutzen werden aus einem Kunsstoffrohr ausgesägt

Hutze angeklebt

Bei den Winglets müssen noch die Stahlstifte angepasst werden

Die CFK Verbinder der Aussenflügel müssen mit aufspritzen passend gemacht werden

Schlussspurt Haube aufkleben und gut fixieren

Die Haube ist aufgeklebt und der Rand weiss gespritzt

Schwerpunktmarkierung

Spinnermontage

Voll ausgefüllt

Letzte Finisharbeiten

Letzte Finisharbeiten

Letzte Finisharbeiten