Zwei Pakete mit rund 37 kg sind angekommen

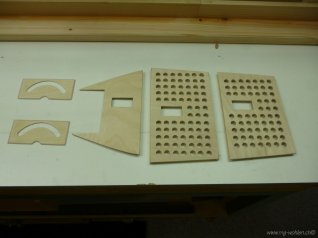

Auslegeordnung

Beschriftung der Frästeile nach Stückliste

Begonnen wird mit dem Seitenleitwerksruder

Seitenleitwerk ist rohbaufertig

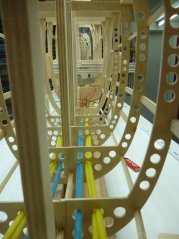

Nach dem Bohren von hunderten von Löchern in die Rumpfspannten, beginnt der Rumpfbau

Da der Rumpf zweiteilig gebaut wird, müssen zusätzliche Rumpfspannten hergestellt werden

Alle Trennspannten sind mit CFK und Glas beschichtet.

Alle 21 Rumpfspannten sind gesetzt

Die Rumpfdeckrippe ist eingesetzt und wird wärend der Trocknungsphase durch Alu Profile gehalten

Die geschäfteten Leisten sind am Trocknen

Bevor die Rumpfleisten geleimt werden, müssen die Spannten im Winkel ausgerichtet sein

Die erste Rumpfhälfte mit einem Gewicht von 1590g

Aus zwei mach eins

Einharzen der zwei zusätzlichen Rumpftrennspannten

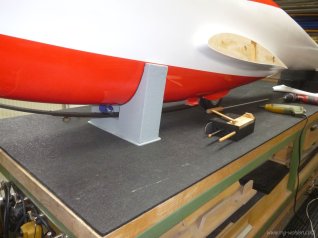

Ausrichten der Seitenflosse

Die Rumpfhelling ist fertig

Aufbau Höhenruderhohlkehle

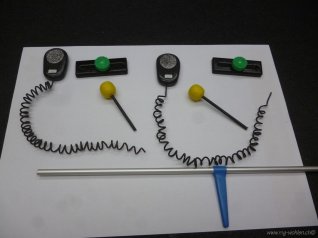

Befestigungsbüchsen Höhenruder

Höhenruder ist rohbaufertig

Servohalterungen und Wippenabdeckungen noch am offenen Rumpf eingepasst

Auch die Kabelführungen sind eingelegt

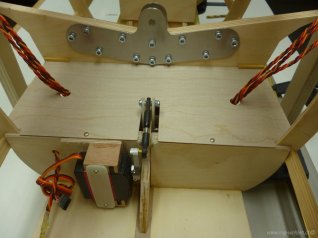

Höhenruder-Wippe ist eingebaut

Auch die Schleppkupplung hat ihren Platz gefunden

Giessform für die Bleigewichte

Zwei x 1.2 kg Blei

Nach dem Giessen ist die Form leicht angekohlt

Das Resultat

Höhenruder -Wippe ausgebaut

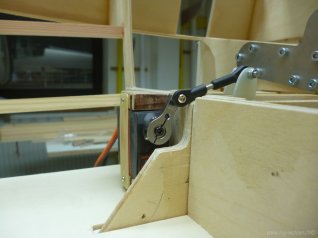

Schubstangenlagerung

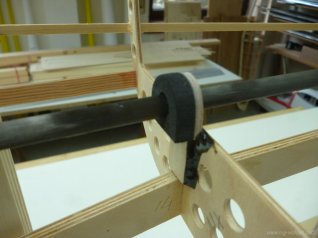

Lagerung im Moosgummi

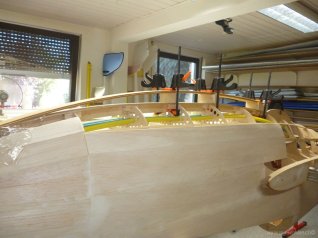

Die ersten Rumpfbeplankungen

Einschlaggewinde, um die gegossenen Bleiplatten zu befestigen und die zwei Bohrungen zur Befüllung der beiden Nasenbleikammern

Einbau der Radbremse Spritzschutz mit Metallzunge

Umlenkhebel von unten gesehen, der die Blechzunge auf das Rad drückt

20 kg Servo sollte reichen, um die Musger abzubremsen

Abdeckung Radbremse mit Kabelaustritt für die Flügelservos

Der Cockpitboden ist eingebaut und verleimt

Ausrichten des Höhenleitwerks

Zur Kontrolle noch mit dem Laser überprüfen

Verschraubung Höhenruder

Zur Sicherheit noch Verzapfen

Höhenruder - Halterungen sind fertig

Da ich einen Überlegungsfehler gemacht hatte, musste eine neue Wippe gefertigt werden. Umlenkung 1zu 1 und nicht 1zu 3

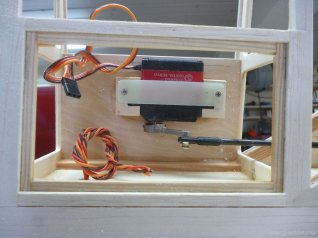

Der Akkuauszug ist über dem Schleppservo montiert. Also der PUR Kleber hält super aber sieht wirklich scheisse aus

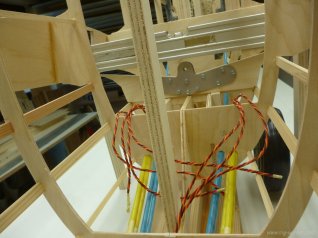

Kabelsalat hinter der Akkuweiche beim Empfänger

Aller guten Dinge sind drei. Die finale Wippenmontage mit der Höhenruder-Anlenkung

Die Rumpfoberseite ist fertig beplankt. Nun kann es mit der Unterseite weitergehen

Kuffenverstärkungen werden bei den Rumpfstreben eingeklebt

Blick in den Radschacht mit Bremszunge

Die Kuffe wird nach 8 Std. Wasserbad aufgespannt bis sie trocken ist

Die Dämpfung der Kuffe wird durch zwei Silikonschläuche gewährleistet

Die Kuffe habe ich mit 3x 80g Glasgewebe überzogen

Zum Schutz der Kuffe sind Alugleitschienen aufgeschraubt

Zwischendurch mal etwas anderes als Rumpfbeplanken. Rumpfabdeckung des Höhenruders

Nach dem Schleifen und Spachteln ist die Abdeckung lediglich 28 g

Nach der Schleiforgie sieht die Rumpfnase so aus

Der Bau der Kabinenhauben hat begonnen

Die Beplankung der vorderen Haube ist gemacht

Um die Stabilität der vorderen Haube zu verstärken habe ich die Beplankung innen mit 80g Glas ausgelegt

Die Haubenrahmen sind rohbaufertig

Nun weden die beiden Haubenverriegelungen eingepasst

Die Verriegelungen sind auf der linken Rumpfseite

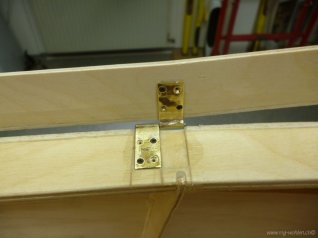

Da die Hauben klappbar sind müssen entsprechende Scharniere hergestellt werden

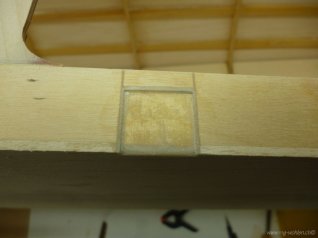

Scharnieraussparung auf der rechten Rumpfseite

Um die Scharniere passgenau einsetzen zu können habe ich eine Lehre gemacht

Die fertige Scharnieraussparung

Für die Haubenarretieung in aufgeklapter Stellung fräse ich Langlöcher in ein Messingröhrchen

Der Zylinder kann 60mm ausgefahren werden

Und so werden die Kabinenhauben durch die Zylinder gehalten

Auch die Hauben-Längsstreben sind nun eingebaut

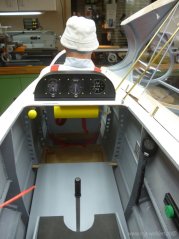

Aufbau der Instrumententafel

Die Instrumentenvorlagen habe ich von Ollis Oldtimersegler Seite im WWW

Rumpfbeplankung in den Endzügen

Der Rumpf ist fertig beplankt, bis auf den Flügelprofilbereich

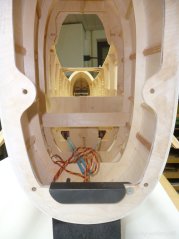

Der Rumpf ist geteilt. Blick in den hinteren Rumpfteil

Blick in den vorderen Rumpfteil. Die Rumpfteile werden durch 4 Bolzen geführt und mit 3 M6 Schrauben plus im unteren Bereich mit einem U Profil zusammengehalten.

U Profil geschlossen

Rumpftrennstelle

Vorbereitungen für den Flügelbau. Es sind 182 Halbrippen zu verputzen

Das Verputzen hat auch eine kleine Gewichtserparniss von ca. 36 g gebracht!

Begonnen wird mit dem Aufbau der 4 Flächenholme

Einpassen der Konussteckung vom innen zum Aussenholm

Alle Holme sind fertig und es können die Halbrippen eingeklebt werden.

Immer darauf achten, dass alles schön ausgerichtet ist

So langsam werden die Dimensionen ersichtlich

Aufbau der Querruder

Im Bereich der konischen Steckung habe ich den Holm mit CFK umwickelt

Das erste Mal die Flügel an den Rumpf gesteckt, muss sagen passt sau gut

Flügelhalterung im Rumpf

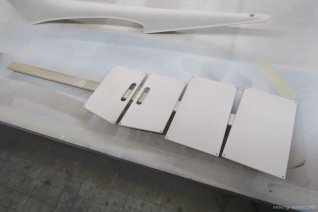

Auch die Störklappen sind eingebaut

Die Tragflächen sind fertig beplankt

Der kleine Flügeltrennspalt wird mit Harz gefüllt

Holmzunge rechte Tragfläche

Störklappenservo

Querruderservo

Auch der Tragflächenwurzelbereich ist beplankt

Nun kann die EWD kontrolliert werden

Passt genau 2 Grad

Also so langsam wird es wirklich eng in meiner Werkstatt

Das erste Mal an einem Sück

Und nun geht es weiter mit dem Feinschliff aller Teile

Alle Flügelflächen werden mit 25g Glasgewebe auflaminiert

Nach dem Aushärten werden alle Rippenfelder ausgeschnitten und nachgeschliffen

Alle Flächenteile sind mit Profi Cover2 von Toni Clark bespannt

Das Höhen- und Seitenruder ist nur mit Gewebefolie bespannt. Aus Gewichtsgründen habe ich auf das 25g Glasgewebe verzichtet

Der ganze Rumpf wierd mit 80g Köper Glas belegt.

Anhand der Grösse muss ich pro Rumpfteil in zwei Schritten laminieren

Nun kommt das Unausweichliche - der Harz muss bis auf das Glasgewebe abgeschliffen werden

Danach Spachteln Schleifen Spachteln und so weiter

Die Hauben sind eingepasst und aufgezogen

Die Eigenbau-Fenster sind auch eingebaut

Um die Fenster besser öffen zu können ist auch aussen ein Halter angebracht

Die Vorbereitungsarbeiten für das Farbgewand haben begonnen

Für alle Ruder und Flügelteile und Rumpf müssen drehbare Halterungen hergestellt werden

Auch die Abdeckerei ist nicht ohne.

Zuerst werden alle Kleinteile gespritzt.

Nun bekommen die Flügel ihren Sprutz.

Auch im Trocknungsraum wird es etwas eng

An diversen Flächenstellen haben sich Blasen gebidet. Die konnten aber nach der Trocknung problemlos weggebügelt werden.

Der Rumpf ist an einem Stück gespritzt worden ebenfalls drehbar aufgehängt

In der Zwischenzeit habe ich noch Cockpit Spiezeug hergestellt.

Cockpit Sielzeug ist eingebaut