Der Anfang ein Plan von Nick Ziroli und ein paar Bilder (26.02.2019)

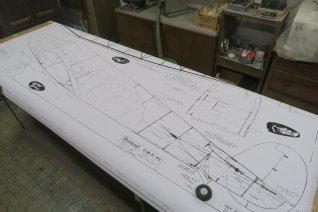

Der Plan wurde um 10 Prozent vergrössert

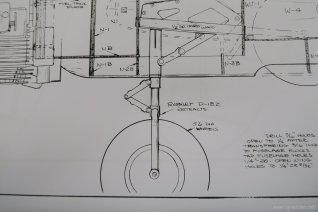

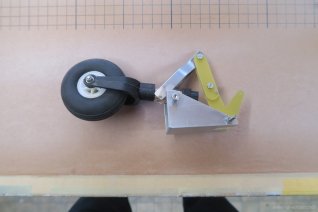

Ein Heckrad hab ich schon mal

Für die Steckrohre müssen noch Führungsrohre laminiert werden

Ein Fahrwerk nach mass muss bestellt werden

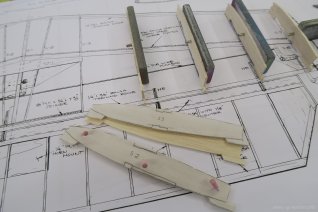

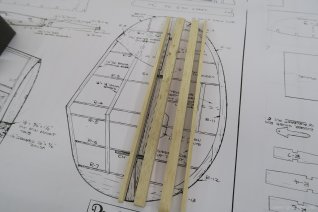

Die ersten Rippen für das HLW werden abgezeichnet

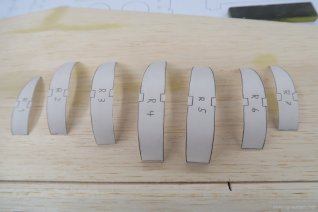

Die abgezeichneten Rippen sind ausgeschnitten und auf das 3mm Balsaholz geklebt

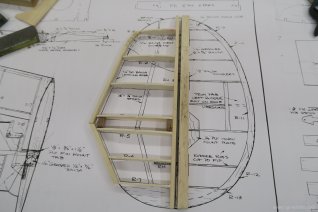

Die Rippen sind ausgeschnitten und werden positioniert

Nasenleiste und Endleiste sind verklebt

Die Rippen für das Höhenruder sind auch schon fixiert

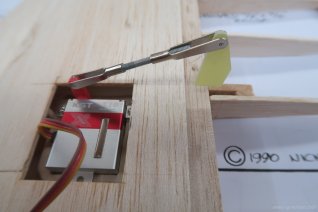

Das Bowdenzugrohr als Scharnier

Die Laschen für die Scharniere sind eingeklebt

Die Holme für die Seitenleitwerke sind zugeschnitten

Die ausgeschnittenen Schablonen für die Leitwerke

Nach dem Aussägen der Rippen werden die Papierschablonen wieder entfernt

Die Rippen werden senkrecht auf die Holme geklebt

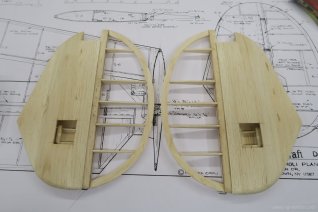

Die aufgeklebten Rippen sind am trocknen

Nasenleiste und Befestigungsklötze sind verklebt

Wichtig ist immer zu kontrollieren um ein rechtes und ein linkes Teil zu bekommen

Wenn alles drin ist kann beidseitig beplankt werden

Nach dem Beplanken werden die Servoausschnitte gemacht

Die Rippen und Endleisten sind fertig verklebt und müssen noch verschliffen werden

Eine Tasche für das Ruderhorn ist eingebaut

Und wieder voll Beplanken mit 2.5mm Balsa

Das Ausgleichsteil ist eingeklebt

Die Hohlkehle muss noch ausgearbeitet werden und dann wird verschliffen

Die Halterungen sind angepasst

Ausrichten und einkleben

Die Servoöffnungen sind auf der inneren Seite...

...und durch den Flügel halb verdeckt

Kompletter Heckflügel

Beim Original ist die Anlenkung verdeckt

Für die Füllstücke muss das Ruder fixiert werden

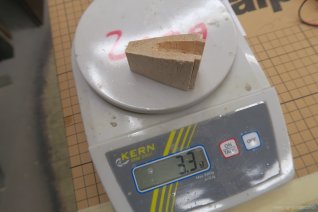

Die Füllstücke werden geschnitzt...

...gewogen...

...und an das Leitwerk angeklebt

Nach dem verschleifen werden alle Teile mit 49g Gewebe belegt

Die Glaserei auf einen Blick

Das robaufertige Leitwerk kann vorläufig auf die Seite gelegt werden

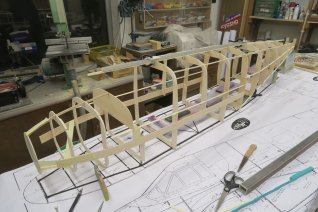

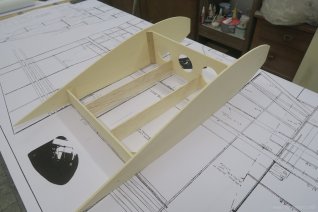

Die Rumpfspanten werden aus einzelnen Segmenten zusammengeklebt

Die einzelnen Rumpfspanten aus 3mm Balsa

Hier kann man schon die Rumpfform erkennen

Die ersten Spanten werden auf dem Plan fixiert

Die Heckpartie alles noch sehr labil

Rumpf ausrichten und erste Stringer montieren

Schritt für Schritt muss alles angepasst werden

Hier wird mittels ALU Profil ausgerichtet

Während der Trocknungsphase muss der Rumpf gut unterstützt werden

Der Rumpf wird mit kleinen Keilen waagerecht fixiert

Formgebung an der Front

Die Beplankung wird mit Balsaleisten auf die Rundung gedrückt

Schäftung im hinteren Bereich

Aufdoppelung im Kabinenbereich

Hier muss mit Balsastreifen gearbeitet werden

Diese seitlichen Beplankungen geben die erste Festigkeit vom Rumpf

Scheint gerade zu sein

Die untere Beplankung ist am aushärten

Fast alles Balsa

Und weitere Beplankungen

Zwischendurch wieder ein bisschen schleifen

Bei den Rundungen muss Stück für Stück angepasst werden

Die Konstruktion ist immer noch sehr leicht

Schaumkleber sei Dank

Die letzte Beplankung an der Nase ist angebracht

Der Rest vom Boden wird beplankt

Und richtig durchtrocknen lassen

Weiter geht es am Heck

Die Nulllinie wird festgelegt

Jetzt kann der Heckflügel angepasst werden

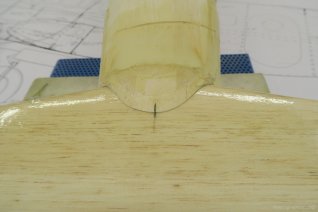

Die Auflage wird direkt auf dem Flügel laminiert

Die Einstellung zur Nulllinie wird hier festgelegt

Wenn alles stimmt kann die Auflage zusammen mit dem Flügel verklebt werden

Die obere Anformung wird mit Restholz gemacht

Der Flügel ist demontiert und die Anformung grob verschliffen

Mit Zacki die Ränder ein bisschen härter machen

Die Anformung ist mit Balsaspachtel verspachtelt

Verschliffen und nochmals gespachtelt

Die Passung kontrollieren

Geht doch

Die fertige Auflage

Bestehendes montiert

Das ganze verschliffen

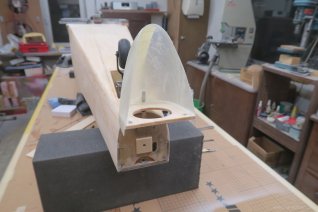

Der erste Versuch vom Haubenrahmen wandert in den Abfalleimer

Die Beplankung um die Haube muss zuerst fertiggestellt werden

Der Haubenausschnitt muss noch sauber verschliffen werden

Hier wird die Kabine geformt

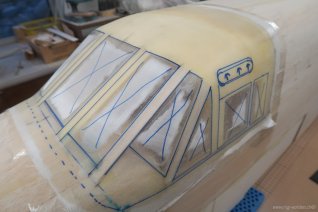

Die position der Fenster

Das wird erst später ausgearbeitet

Alles wird mit Klebeband abgeklebt

Das Kabinendach wird vorgeschliffen

Die erste Hürde ist geschafft

Die Fensterpfosten sind montiert

Alles muss noch nachgeschliffen werden

Die Haube ist verschliffen und beklebt

Es dürfen keine undichten Stellen im Klebeband sein

Ansicht von vorne

Jetzt ist das ganze mit Glas überzogen

Die letzte Lage GFK ist laminiert

Die Scheibenausschnitte sind grob eingezeichnet

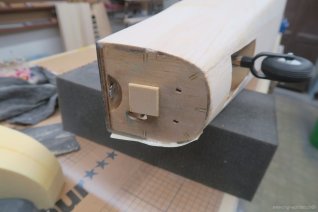

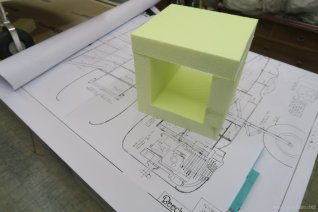

Die Abdeckung für das Heckfahrwerk wird auch im Positiv Verfahren gemacht

Die Schnauze wird mit einem Sperrholzring verstärkt

In den Sperrholzring wird ein Styrodurklotz eingepasst

Der Styroklotz muss in die Flucht zum Rumpf passen

Rumpfspitze fertig verschliffen

Rumpfspitze bereit zum Glasen

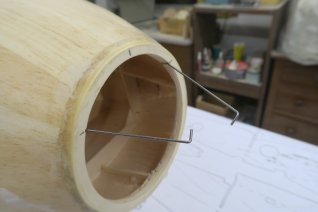

Ein Einzieh Heckfahrwerk muss hergestellt werden

Die ersten Versuche

Knick Mechanismus

So weit kann eingefahren werden

Versuche mit den Hebelverhältnissen

Hebelverhältnisse sind angepasst

Fahrwerk eingefahren

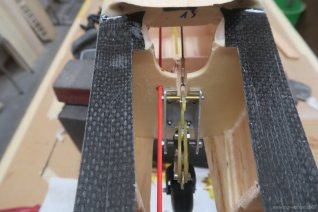

Heckfahrwerk zur Probe montiert

Ausgefahren

Eingefahren

Das fertige Heckfahrwrk ausgebaut für die Anlenkung

Jetzt werden die ersten Kabel im Rumpf verlegt

Auch die Seitenruderkabel im Heckflügel werden eingezogen

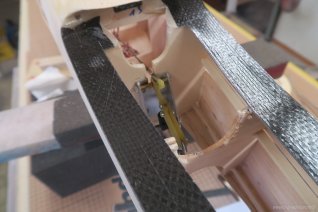

Jetzt können auch die Bowdenzugrohre eingebaut werden

Auch die Servos werden schon eingebaut

Die Befestigungen der Bowdenzugrohre

Höhenruder Heckrad Lenkung und Einziehservo

Um den Rumpf drehbar machen zu können muss ein Lager angefertigt werden

Die Verstärkung für das Lager hinten

Der Rumpf im Rohbau

Vor dem Glasen

Der Rumpf wird mit 49g Glas belegt

Der Rumpf kann auf der Lagerung gedreht werden

Fertig geglast

Nach dem Glasen

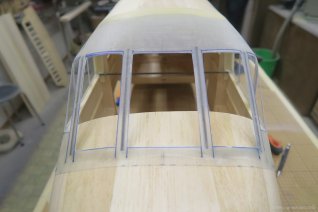

Der zweite Versuch vom Haubenrahmen

Die Passung muss schön satt sein

Der fertige Rahmen für die Kabinenhaube

Die Haube ist auf den Rahmen geklebt

Wären der Trocknungsfase können die Fenster ausgeschnitten werden

Ausschneiden Radien schleifen und verputzen

Alle Fenster ausgeschnitten

Was soll ich jetzt ausschneiden

Zur Verstärkung sind CFK Röhrchen eingeklebt

Die komplette Haube

Der Haubenverschluss

Die Verriegelung in der Kabine

Ein Heckbürzel muss noch gemacht werden

Der Heckbürzel das erste mal laminiert

Der Heckbürzel das zweite mal laminiert

der Bürzel muss abnehmbar sein

Heckbürzel fertig geglast

Der Heckbürzel ist ausgeformt

Das Scharnier ist demontierbar eingebaut

Klappbar zum einhängen der Höhenruderanlenkung

Zugehalten wird der Bürzel mit zwei Magneten

Jetzt wird an dem Flügelanschluss gearbeitet

Fehlüberlegung beim Beplanken

Der Flügelanschluss muss rechtwinklig sein

Auffüllen vom Nasenradius

Die fertige Flügelanschlussrippe

Flügelanschluss verspachtelt

Die Wurzelrippen sind angepasst

Die Querstreben für das Mittelstück sind eingepasst

Das ganze Mittelstück muss demontierbar sein

Der Rumpfteil wird für die Flügelaufnahme verstärkt

Das Passstück für den Rumpf

Vorbereitung für die Balsarippen

Alle Rippen sind zugeschnitten

Die V-Form wrd mit dem Hauptholm festgelegt

Stück für Stück wird zusammengefügt

Jetzt muss die Passung überprüft werden

Unterlegen und beschweren damit sich kein Verzug einschleicht

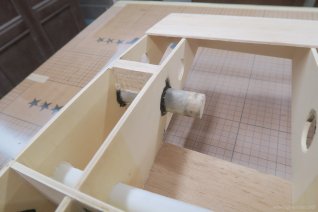

Die beiden grossen runden Öffnungen sind die Tankhaltrungen

Hier wird alles kontolliert und eventuell nachgeklebt

Passt und hat kein lotsch

Passsitz aus der Nähe

Aufdoppelung für die Beplankung

Verstärkungen mit GFK Gewebe

Die Halterung für das Fahrwerk in der Vorbereitung

Die Gewindehülsen sind eingesetzt

Ausrichtung vom Fahrwerk in den nochmals versärkten Rippen

Die erste Beplankung zur versteifung

Das Fahrwerk wird getestet

Passt

Die Aufnahmen für die Flächenverschraubung

Die Gegenhalter im Mittelstück sind eingeklebt

Eine Holmverstärkung mit zwei GFK Stäben

Die Holmverstärkung läuft bis zu den Motorgondeln

Hier sieht man die Führungsröhrchen für die Flügelverschraubung

Die obere Holmverstärkung mit den Halteplatten

Die Beplankung über dem Holm wird gewässert und gebogen

Mit viel Gewicht bringt man die Biegung hin

Der Holm wird noch abgedeckt

Die hintere obere Beplankung bei den Landeklappen

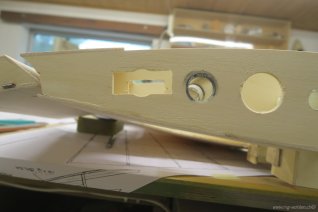

Die Steckung wird vorbereitet

Die Löcher für die Steckung müssen nachgearbeitet werden

Jetzt passt das Rohr über das Fahrwerk

Schauen ob die Steckung mit dem Fahrwerk passt

Zwischendurch wird noch eine Nasenleiste angeklebt

Kontrollblick

Eine Rumpfverstärkung beim Holm

Und einfach noch einmal weil es gut aussieht

Die beiden Rohre müssen fluchtend sein

Mit Distanzen und Gewicht wird ausgerichtet bis der Kleber ausgehärtet ist

Ein Kabelführungsrohr aus Papier

Die Steckungsrohre im Mittelteil sind eingebaut

Die Auffütterung beim Steckrohr

Das Rohmaterial für die Aussenflügel

Auf dem Plan wird ausgerichtet und fixiert

die Anpassung bei der Flügeltrennung

Die Löcher für die Steckungen in den Aussenflügeln werden erst jetzt gemacht

Im Bastelraum scheint der Flügel riesig

Ausrichten mit einer Schnur

Eine Hilfsnasenleiste wird montiert

Die Steckung ist bereit für das Einkleben

Die Rippen für die Landeklappen werden angepasst und eingeklebt

Das Bowdenzugrohr für die Drehachse ist eingelegt

Auch die Verbindung für die äussere Landeklappe wird bereits eingeklebt

Hier wird ausgerichtet und die erste Beplankung auf die Klappen geklebt

Die Klappen werden ausgefräst um die Lager einzubauen

Dieser Rest wird später abgetrennt

Die Klappen noch an einem Stück

Nach dem entfernen der Klappen wird alles nachkeklebt

Die Halterungen sind versteift und nachgeklebt

So sieht die Lagerung im innern der Klappen aus

Bewegungsfreiheit überprüfen

Klappe ausgefahren

Dieser Ausschlag sollte reichen

Die vordere Rundung wird abgeflacht

Alle Klappen probemontiert

Es funktioniert

Jetzt kann weiter beplankt werden

Die Flügeltrennstelle von unten

Wieder ein GFK Stab als Holmverstärkung

Einfräsung für den abgewinkelten Stahldraht

Zur Sicherheit wird in der Mitte noch ein Steg eingebaut

Die Kabelrohre für Servo und Beleuchtung

Die untere Beplankung muss für das Rad frei gemacht werden

Fahrwerk eingefahren

Die Öffnung für das Landeklappenservo in der Wurzelrippe

Querruderkabel werden schon jetzt eingezogen

Das eingebaute Landeklappenservo

Der Querruderschacht von oben gesehen

Nach dem alles eingebaut ist wird unten fertig beplankt

Alles drin alles dran

Das eingebaute Querruderservo

Die ganze Einheit von oben

Jetzt wird der ganze Flieger ausgerichtet und gut unterstützt

Jetzt kann die Oberseite beplankt werden

Die letzte Beplankung ist aufgeklebt

Der Randbogen in Arbeit

Randbogen beplankt und Kabel eingezogen

Die Nasenleisten sind angeklebt

Nasenleisten verschliffen

Die Scharniertaschen werden vor dem verschliessen eingeklebt

Querruder anscharniert

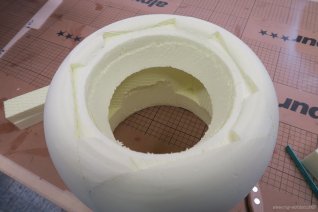

Die Positiv Form für die Cowling...

...wird aus Styrodur hergestellt

Eine Achse mit Kugellager...

... und ab an die Bohrmaschine

Das reicht noch nicht

Jetzt ist es gut (nur das Foto nicht)

Hier muss noch nachgearbeitet werden

Auffüllen mit Restmaterial

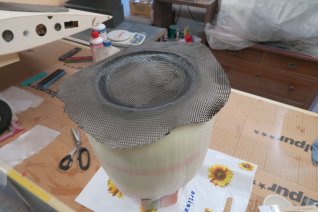

Bereit zum Glasen

Die zweite Lage ist CFK

Dritte Lage nochmals GFK

Jetzt mal aushärten lassen

Die Flügel sind bereit zum glasen

Das Mittelteil wird doppelt belegt

Das gibt eine 24 Std. Pause

Die Motorhaube ist das erste mal gespachtelt

Ein passender Schleifklotz wird hergestellt

Die Haube wartet auf den letzten Spritzspachtel Auftrag

An den Trennstellen müssen noch Verschraubungen angebracht werden

Innen ist ein Falz mit Einschlagmuttern einlaminiert

Der einlaminierte Falz muss noch sauber verschliffen werden

Notitzen damit nichts vergessen geht

Hier kommt die Beleuchtung herein

Vor dem schlafen gehen noch die Stirnseiten glasen

Die Motorhalteplatten

Die Halteplatten sind vor dem Montieren mit CFK und GFK belegt

Motor ausgerichtet und Halteplatten fixiert

Jetzt muss das Ganze noch richtig verklebt werden

Mit den montierten Propellern kann der korrekte Sturz kontrolliert werden

Kontrollblick

Für die Befestigung wird die Haube genau ausgerichtet

Beide Hauben sind ausgerichtet

Nach der Demontage der Hauben können die fixierten Halteringe fertig verklebt werden

Ringschalldämpfer in Arbeit

Auspuffbogen am Vorbereiten

Schwierige Lötarbeit

Passt und hat Luft

Passt alles schön unter die Haube

Dämpfer zum reinigen demontiert

Für den Auslass muss noch eine halterung angebracht werden

An dieser Lasche wird der Schalldämpfer noch fixiert

Hier sieht man die Chokebetätigung

Jetzt wird es langsam eng in der Bude

Alles unter der Haube

Die Tanks können von oben eingeschoben werden

Und jetzt wird das ganze verschlossen

Die Grundform wird mit den ersten Leisten gegeben

Leiste um Leiste...

...bis geschlossen

Die Oberseite wird verspachtelt und verschliffen

Das selbe Spiel mit der Unterseite

Die Auspufföffnung muss noch sauber ausgearbeitet werden

Anzeichnen der Öffnung

Der Hechabschluss fehlt noch

die Unterseite ist bereit zum Glasen

Auch die Oberseite ist verschliffen

So kann man beide Seiten in einem Arbeitsgang glasen

Der richtige Drehpunkt zu finden ist eine knifflige Sache

Klappen eingepasst

Fahrwerk zur Probe wieder montiert