Das Rohmaterial von Andreas Dehn für die P38

Nein das gibt nur ein Flieger

Das Fahrwerk sieht stabil aus

Motoren und Co

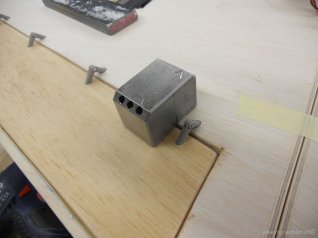

Und noch etwas Elektronik

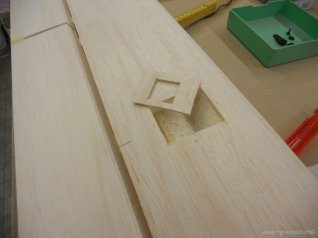

Zum eingewöhnen ein paar Löcher ausfräsen...

...und das zweimal

Die Kohlerovings sind zugeschnitten

Die Öffnungen werden mit Kohlerovings verstärkt

Und mit 49g Gewebe überzogen

Der Holmverbinder muss noch eingeschliffen werden

Der Anschlag am Verbinder für die Zentrierung

Die Bolzen für das Höhenruder werden gesetzt

Die Ruder müssen in der Tiefe noch angepasst werden

Die Scharnieren sind probemontiert

Alles angepasst

Die Servoschächte werden passend ausgeschnitten

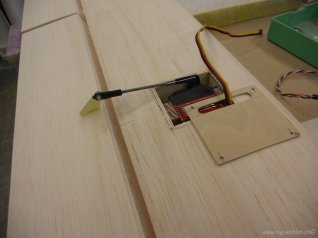

Die Servohalterungen werden mit PU Kleber eingeklebt

Servodeckel und Anlenkung sind angepasst

Das Höhenleitwerk mit zwei starken Servos

Die Ausschnitte für das Höhenleitwerk

Die Stirnseiten vom Höhenleitwerk werden jetzt schon mit Glas laminiert

Die M3 Gewinde Hülsen für die HLW montage

Hier werden die Ruder an den Flächen ausgemessen und angezeichnet

Der Klotz dient als Winkel für den Sägeschnitt

Die Beplankunkg muss für die Spreizklappe weichen

Der Styropor ist ausgearbeitet

Der innere Klappenschacht verstärkt

Der äussere Klappenschacht verstärkt

Die Servoschächte in der Vorbereitung

Die GFK Randbogen passen perfekt

Hier wird der Querruder Ausschnitt vorbereitet

Eine Feinsäge leistet hier gute Dienste

Die Verkastung wird mit PU Schaumkleber eingeklebt

Verkastung fertig verschliffen

Zur Sicherheit wird die Endleiste gerade gehalten

Die Verkastung vom Ruder ist am trocknen

Die Stirnseiten der Querruder werden Verkastet

Servoschächte anzeichnen

Servoschächte ausheben

Die Querruder sind angepasst

Servoschächte sind eingebaut

Jetzt geht es an die Anlenkungen

Zuerst müssen die Scharniere gesetzt werden

Ein bisschen Nachschleifen und schon passt es

Der Flügel mit anscharnierten Rudern

Die Anlenkung in M3

Die Spreizklappen werden angepasst

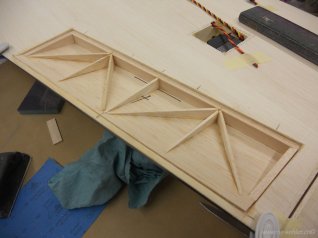

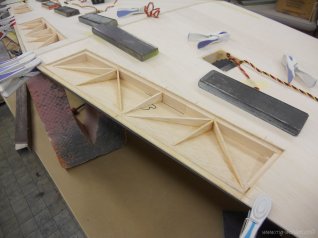

Die Schrägen Rippen sorgen für Verdrehfestigkeit

Für die genaue Anpassung muss die Innenseite laminiert werden

In der Spreizklappe werden Verstärkungen eingeklebt

Die zweite Beplankung muss bis zum Aushärten beschwert werden

Und so sieht es nach dem Beplanken aus

Mit dieser Schablone werden die Scharnierlöcher gebohrt

Scharnieren in Reih und Glied

Die Klappen ausgefahren mit 45°

Und nochmals den Ausfahrwinkel kontrollieren

Alles ist noch demontierbar

Die ersten Stecker werden verlötet

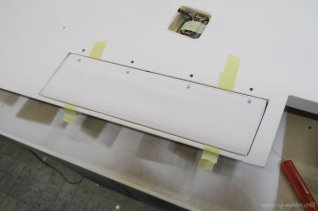

Die Servodeckel sind angepasst

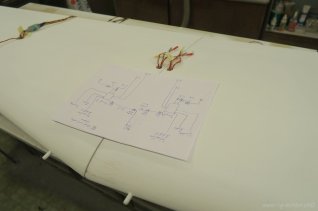

Was kommt wie wohin ist hier die Frage

Und weil es so schön ist gleich nochmal

Und auch nochmals von hinten

Der Ganze Flügel wird mit 49g Gfk belegt

Auch die Servodeckel werden beglast

Die bequemste Arbeit, 24 Std ruhen lassen

Alles nochmal kontrollieren

Wenn alles schön anliegt ist es ok.

Alle Teile sind fertig laminiert

Für die Montage an den Mittelrumpf müssen die Kabel verstaut werden

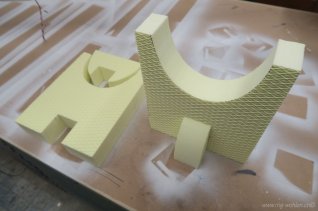

Die zu verbauenden Spanten

Der Spant für die Flächenhalterung

Die Haltebolzen sind am aushärten

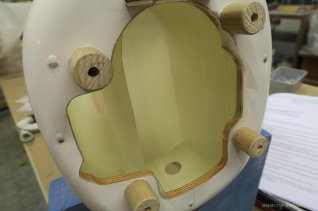

Hier sieht man die Führungslöcher der Flächendübel und die Bolzen der Haube

Vorbereitung für die hintere Befestigung

Untere Rumpfhalterung

Führungsrohre für die Schrauben

Und so wird der Flügel eingeklemmt

Der Mittelrumpf ist jetzt fix verschraubt

Die Ausleger werden provisorisch fixiert

Jetzt wird genau ausgemessen

Der Halbspant für die Flügelbefestigung

Der Halbspant ist verklebt und die Löcher gebohrt

Jetzt kann der Aussenrumpf fixiert werden

Die Einschlagmuttern werden ausgerichtet

Die Stützhülsen sind eingeklebt

Der Aussenrumpf ist ausgerichtet

Jetz wird das Höhenleitwerk eingeklebt

Die eingeklebten Spanten werden mit 49g Glas verstärkt

Das Seitenleitwerk bekommt noch eine Verstärkung aus Kohleband

Auflagebretter und Dübel sind montiert

Die obere Abdeckung wird für die Montage vorbereitet

Im hinteren Bereich muss auch noch eine Schraube eingebaut werden

Führungshülsen für die Schrauben

während der Trocknungszeit werden die Endleisten vorbereitet

Der ZG 62 wird vom Original Auspuff befreit

Am Motor muss der hintere Kurbelzapfen gekürzt werden

Die Kühlrippen müssen auch weichen

Eins nach dem Andern wird angepasst

Soweit passt es einigermassen

Hier sieht man das Spiel zwischen Kurbelwelle und auspuff

Die Lufttrichter sind verklebt

wer hier nach Vorschrift nur 7mm absägt hat verloren muss min. 10mm sein

Diese Distanz muss überbrückt werden

Und so sieht es mit 10mm Distanz aus

Und jetzt geht es an die Befestigung der Motoren

Erst mal passend ausschneiden und Distanzen machen

Vorläufiger Ausschnitt

Fertiger Motorspant

Die Länge der Holz Distanzen wird zuerst mit Unterlagscheiben festgelegt

Fast perfekt

jetzt mit den richtig abgelängten Distanzbolzen

Die Halterung für die Zündung

Jetzt werden die Hauben Schrauben gesetzt

Allgemeine Kontrolle

Anzeichnen der Choke Betätigung

Hier ist ein Silikonschlauch eingelegt das verhindert klappern

Gasanlenkung

Gas und Choke Anlenkung

Die Hauptfahrwerk Aufnahmen werden vorbereitet

Die Aufnahme vom Bugfahrwerk

Hier muss noch die Anlenkung gemacht werden

Das ist die Abschottung vom Auspuff

Von dieser Seite muss die Abschottung auch noch beglast werden

Die grosse Ausfräsung der Fahrwerksklappen muss noch verstärkt werden

Wenn möglich immer eine Lage 49g Glasgewebe über die CFK Verstärkung

Der Ausschnitt muss noch sauber verputzt werden

Provisorische Montage von den Fahrwerken

Kontrolle der Fahrwerke vor dem definitiven Einharzen

Passt

Einkleben der Spanten mit eingedicktem Harz

Das Harz muss unter die Spanten fliessen

Zwischendurch mal die Flügel spachteln

Alle Teile werden mit Aquafiller gerollt

Hier wird der vordere Verstärkungs Halbspant eingeklebt

Der hintere Halbspant

Das Empfängerbrett wird fixiert

Das Seitenruder Servo sitzt hinter dem Rad

Und immer alles zweimal

Keiner dieser Tanks will so richtig passen

Längs geht nicht

Hier oben hat er auch kein Platz

Quereinbau wäre eine Möglichkeit

viel zu gross

Die einzelteile für den Tankeinbau

So werden sie Zusammengesetzt

Und so kommt er später in den Rumpf

Die Teile werden mit Glas überzogen

Die Halterung ist eingeklebt

Der Tank hat auf allen Seiten min 1cm Luft

Tank fertig montiert

Hier wird geübt

So gross sollte für eine gute Entlüftung reichen

Das ganze wird von innen noch verstärkt

Das Loch muss noch für den Auspuffschlauch ausgearbeitet werden

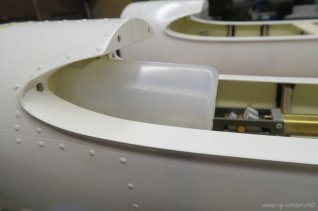

Die fertige Hutze

Vorbereitung für die Seitenruder Anlenkung

Seile vorbereitet aber noch nicht fertig abgelängt

Das Ruder ist vorbereitet aber noch nicht eingeklebt

Die fertige Gasanlenkung

Jetzt geht es an den Klapparatismus

Klappen angepasst und Fixiert

Die Rückholschnur der Klappen nur zur Probe montiert

Die Scharnieren der Bugfahrwerks klappe

Gummischlauch als Scharnieren

Der Lufttank wird in die Rumpfspitze eingeklebt

Servobrett für die Bugrad Anlenkung

Das gibt eine Drahtführung

Drahtführung montiert

Erste Versuche mit der Klappenanlenkung

Anschlag ausgefahren

Die Klappen müssen verwindungssteif gemacht werden

Über das Rohr kommt noch CFK und Glasgewebe

Ein Versteifungsspant kommt auch noch in den Rumpf

Und wieder geht es ans schleiffen...

...und spachteln und wieder schleifen

Motoren fertig eingebaut

Zündung und Kabel befestigt

Klettband und Fahrradschlauch für die Befestigung

Befestigug vom Prop auf einem Bock

Spinner ausgeschnitten

Feinanpassung

Passt

Spaltmass einigermassen ok

Von vorne passt es auch

Das Klebeband ist für den Abstand der späteren Farbe

Ein Abstandhalter für genaue Montage der Scharnieren

Ruder bis zum Aushärten vom Kleber beschweren

Alle Ruder fertig angeschlagen

Die Anlenkung ist inliegend

Der Plan für die Verkabelung

Trennstellen mit MPX Stecker

Die Haube wird angepasst

Das Oberteil muss seitlich noch stabilisiert werden

Aus Styrodur werden noch Montageböcke gemacht

unten ein bisschen Luft für Unebenheiten auf dem Flugplatz

Platz lassen für die Klappen

Die Empfänger und Zündschalter sind montiert

Das gibt die Halterung für die Pneumatik Zylinder

Und so werden sie daran montiert

Ganz schlecht zum Bohren

So sollten sie Spannungsfrei arbeiten können

Kanonenlöcher werden noch gewünscht

jetzt wird verkabelt

Da kommt noch mehr drauf

vorerst ist mal Pause bis die Farbe ihren Weg gefunden hat!